Zobrazení:0 Autor:Editor webu Čas publikování: 2025-12-11 Původ:Stránky

V moderní výrobě SMT s vysokou hustotou se nejdražší chyby rodí ve fázi tisku pájecí pasty – ale většina továren je odhalí až o hodiny později při AOI nebo funkčním testu. Pokud vaše linka již zobrazuje těchto pět klasických varovných příznaků, „nepotřebujete“ pouze SPI v SMT Line – potřebovali jste ho včera.

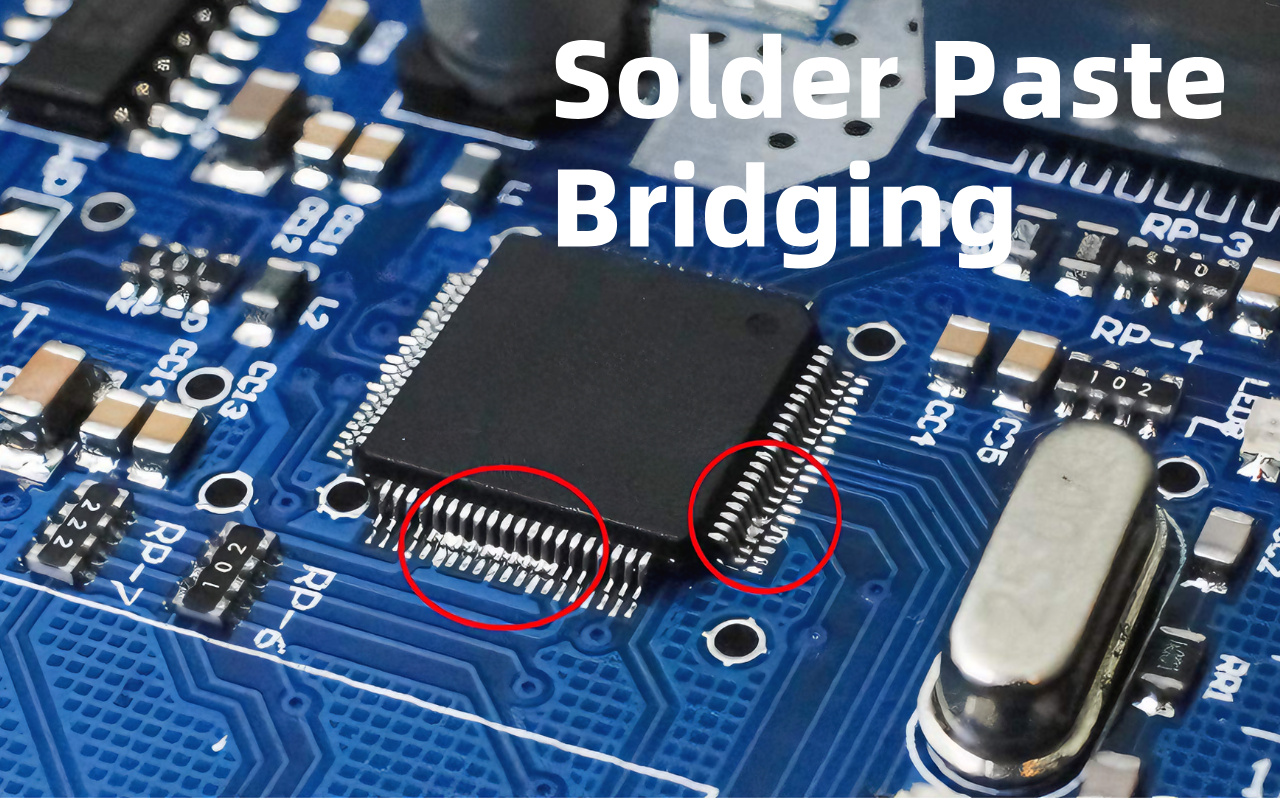

Představte si, že každé ráno chodíte na stanici AOI a znovu a znovu vidíte stejné červené chybové zprávy: 'nedostatečná pájka,' 'nadměrná pájka' nebo 'přemostění.' To není smůla – je to první velké varovné znamení, že váš krok s tiskem pájecí pasty má problém.

AOI je stroj, který kontroluje desky po umístění součástek, takže když neustále nachází problémy s pájecí pastou, znamená to, že problém začal mnohem dříve, přímo u tiskárny. Většina továren si myslí, že AOI všechno zachytí, ale v době, kdy AOI vidí problém, deska již prošla umístěním a možná i přeformátováním.

Oprava nyní stojí spoustu času a peněz. SPI naproti tomu kontroluje pájecí pastu ihned po tisku, před přidáním jakýchkoli součástek. Špatné desky se tak nikdy neposouvají kupředu a ušetříte si hodiny každodenního přepracování.

Nedostatečná pájka znamená, že některé podložky mají příliš málo pasty, takže součásti se po zahřátí nemusí správně připojit. Nadměrné množství pájky znamená příliš mnoho pasty, což může způsobit zkraty mezi blízkými ploškami.

Můžete vidět jednu desku s pouze 60% potřebné pasty na BGA kouli, zatímco další deska má 140% na stejném místě. K tomu dochází, protože tiskárna neodkládá pokaždé stejné množství. Operátoři často obviňují pastu nebo šablonu, ale skutečným důvodem je obvykle nestabilní tlak nebo rychlost.

Bez měření to objevíte až později na AOI. Jednoduchá kontrola SPI hned po vytištění by ukázala přesný objem na každém jednotlivém polštářku a problém okamžitě zastavila.

Paste offset znamená, že pájecí pasta je vytištěna trochu vlevo nebo vpravo od místa, kde by měla být. I nepatrný posun o 25 mikronů (tenčí než vlas) může způsobit, že se pasta dotkne další podložky a vytvoří můstek. Přemostění vypadá jako malá stříbrná spojení mezi kolíky, které by měly být oddělené.

Technici často říkají, že 'šablona je v pořádku' nebo 'to způsobilo umístění', ale většinou tiskárna během tisku přesunula pastu. Náhodné přemostění je zvláště běžné u dílů s jemnou roztečí, jako jsou součásti 0,5 mm nebo 0,4 mm.

AOI to schytá, ale deska je už plná drahých žetonů. SPI změří přesnou polohu každého nánosu pasty během několika sekund, takže tiskárnu opravíte ještě předtím, než začne další deska.

Pokaždé, když AOI zastaví desku kvůli problému s pájecí pastou, vaše tiskárna vám pošle zprávu: 'Potřebuji pomoc!' Studie IPC a SMTA ukazují, že 60 % až 74 % všech vad pájení začíná ve fázi tisku.

To znamená, že více než polovina vašeho času přepracování je způsobena něčím, co by se dalo opravit za 10 sekund pomocí SPI. Představte si to jako auto s prasklou pneumatikou – s kontrolou pneumatik nečekáte, až havarujete. Právě teď vám AOI říká, že pneumatika je prázdná, ale stále jedete.

Instalace SPI je jako přidání snímače tlaku v pneumatikách: varuje vás v okamžiku poklesu tlaku, takže v první řadě nikdy nedostanete defekt. Továrny, které přidávají SPI, obvykle během prvního měsíce sníží vady související s pastou o 70 %.

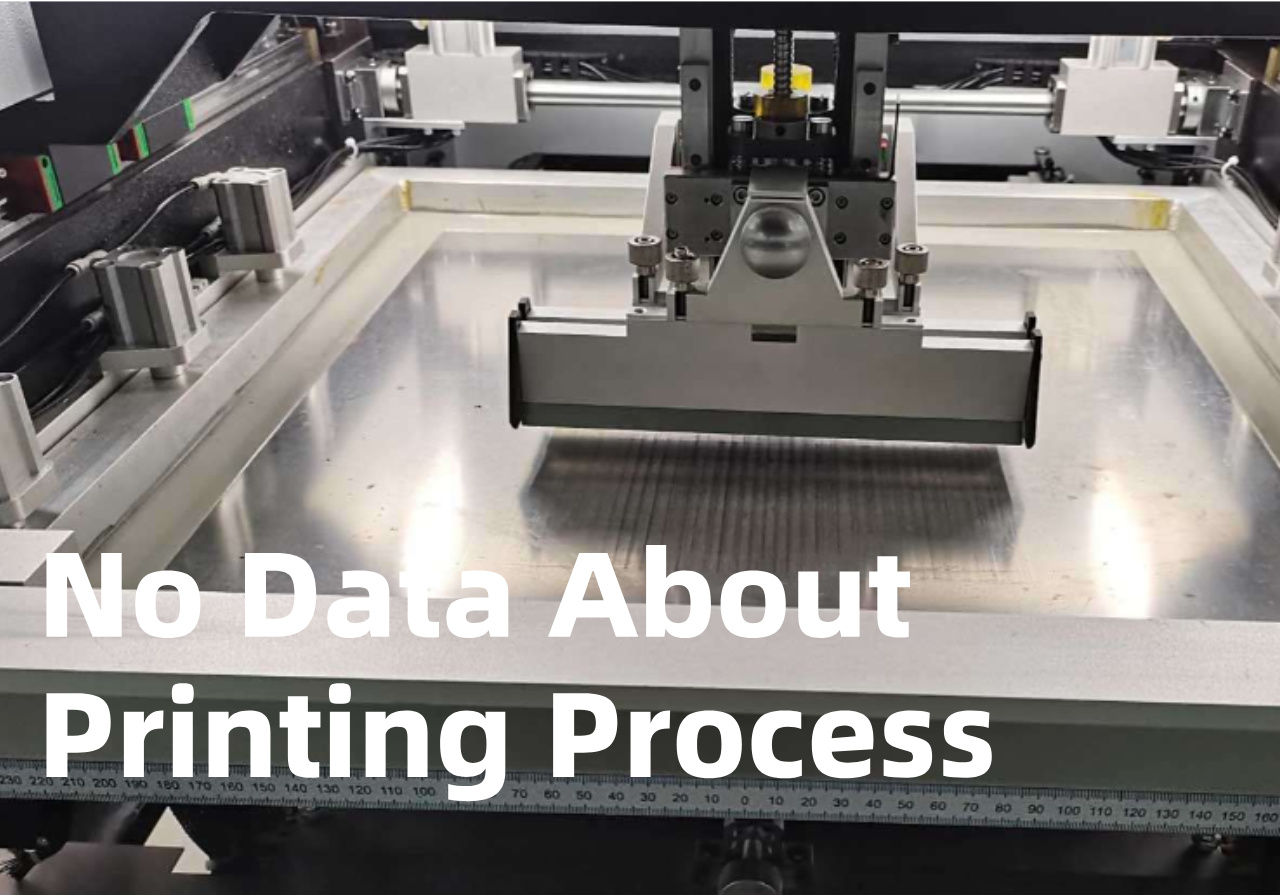

Pokud vaši technici tráví každý den hodiny změnou nastavení tiskárny – rychlost, tlak, separační vzdálenost – ale kvalita je stále nahoru a dolů, nemáte s 'nastavením' problém. Máte problém 'žádná data'. Bez skutečných měření je každá úprava pouhým odhadem.

SPI vám poskytuje jasný 3D obraz každého vkladu pasty, takže přesně víte, co a o kolik změnit. Hodiny pokusů a omylů se tak promění v 5minutovou opravu. Mnoho továren žije s touto frustrací roky, než si uvědomí, že SPI je chybějící nástroj.

V ranní směně mohou být závady jen 2 %, ale noční najednou vyskočí na 15 %. Program stroje je úplně stejný, šablona je stejná a pasta je ze stejné sklenice. Jediný rozdíl je v operátorovi. Jedna osoba může stisknout stěrku trochu silněji, jiná může nastavit rychlost separace o něco rychleji.

Tyto drobné rozdíly vytvářejí velké objemové změny, které očima nevidíte. Všichni jsou frustrovaní, protože nikdo neví, kdo má 'pravdu'. SPI odstraňuje dohady tím, že automaticky změří každou desku, takže každá směna dostane stejně dokonalý tisk, bez ohledu na to, kdo stroj provozuje.

Vyčistíte linku, nainstalujete novou šablonu, spustíte prvních pár desek a najednou je AOI plné červených chyb. Hlasitost může při malých otvorech klesnout o 20–30 % nebo se objeví můstky tam, kde nikdy předtím nebyly. To se děje proto, že každá nová šablona má mírně odlišnou tloušťku, velikost otvoru nebo povrchovou úpravu.

Bez měření strávíte celý den laděním nastavení, abyste se dostali zpět na včerejší kvalitu. SPI naskenuje úplně první desku po výměně šablony a přesně vám řekne, které otvory jsou nízké nebo vysoké. Provedete jednu chytrou úpravu a pokračujete ve výrobě – žádné plýtvání deskami, žádné plýtvání hodinami.

Představte si pilota, který se snaží přistát s letadlem a přitom zakrývá všechna měřidla páskou. To je přesně to, co se stane, když nastavujete rychlost nebo tlak stírací lišty pouhým pocitem. Malá změna, která se cítí dobře, může ve skutečnosti zhoršit hlasitost na polovině vycpávek.

Operátoři nakonec celý den mění nastavení tam a zpět a kvalita se nikdy nevyrovná. SPI je palubní deska vašeho kokpitu: zobrazuje výšku, hlasitost a polohu každého padu v reálném čase. Vidíte čísla, uděláte jednu přesnou změnu a problém zmizí. Továrny, které přejdou na tisk řízený daty, vykazují stabilní kvalitu během prvního týdne.

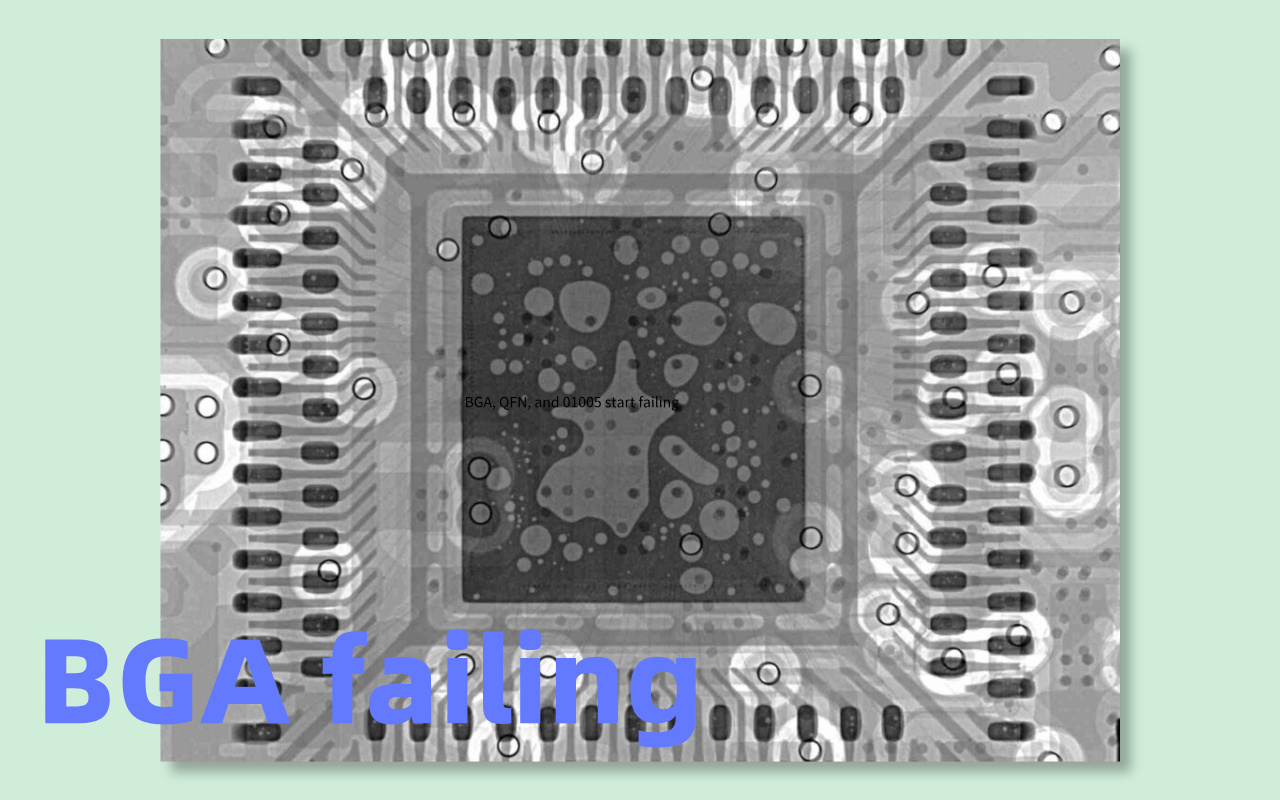

Když začnou selhávat drobné součástky jako BGA, QFN a 01005, přepracovací stanice se stane nejrušnějším místem v továrně. Oprava jedné špatné desky může stát stovky nebo dokonce tisíce dolarů a zákazníci si začnou stěžovat na zpoždění.

Každý vidí, jak peníze mizí, ale většina lidí stále obviňuje reflow nebo umístění. Pravdou je, že téměř všechny tyto drahé poruchy začínají špatným tiskem pájecí pasty. SPI je zastaví ještě před umístěním součástí, což šetří obrovské množství času a peněz.

Otevření BGA znamená, že některé kuličky se po přetavení vůbec nespojí. Hlava v polštáři vypadá, jako by kulička BGA spočívala na pastě, místo aby se správně roztavila. Šortky nastanou, když příliš mnoho pasty spojí dvě kuličky. Inženýři často říkají, že 'profil přeformátování je nesprávný', ale skutečnou příčinou je obvykle nerovnoměrný objem pasty z tisku.

Pokud má jedna kulička o 30 % méně pasty, nezvlhne správně. Přepracování jednoho BGA může trvat 30-60 minut a hrozí poškození čipu. SPI změří objem každé kuličky ihned po vytištění, takže tyto problémy nikdy nedosáhnou přetavení.

Zařízení QFN mají podložky vespod, takže pokud je objem pasty na jedné straně příliš nízký, pájka nepřeleze boční stěnu – tomu se říká špatné smáčení. Čipy 01005 jsou tak malé, že i nepatrný rozdíl v objemu způsobí, že se jeden konec při přetavení zvedne a vytvoří tombstoning (čip stojí jako náhrobek).

Oba problémy jsou 100% způsobeny nerovnoměrným tiskem. Přepracování náhrobku 01005 je téměř nemožné bez poškození desky. Operátoři tráví hodiny s horkovzdušnými pistolemi a snaží se během několika sekund opravit to, čemu se mělo zabránit. SPI zachytí objemové rozdíly pouhých několika mikronů a udržuje i ty nejmenší čipy dokonale ploché.

Rozdíl 20 μm ve výšce pasty zní nepatrně – je tenčí než lidský vlas. Během přetavování však tento malý rozdíl přerůstá ve velké problémy: rozevření, šortky, polštář v hlavě nebo náhrobní kámen. Jedna špatná deska může sešrotovat celý drahý modul, jako je kamera smartphonu nebo automobilový senzor.

Pokud vyrobíte 500 desek za den, pouhých 5 % poruchovosti znamená 25 špatných desek – a tisíce dolarů ztracených každý den. Vynásobte to měsíčně a náklady se snadno zaplatí za zcela nový stroj SPI. SPI měří výšku s přesností na 1 μm, takže problém s 20 μm je zachycen a vyřešen dříve, než deska vůbec opustí tiskárnu.

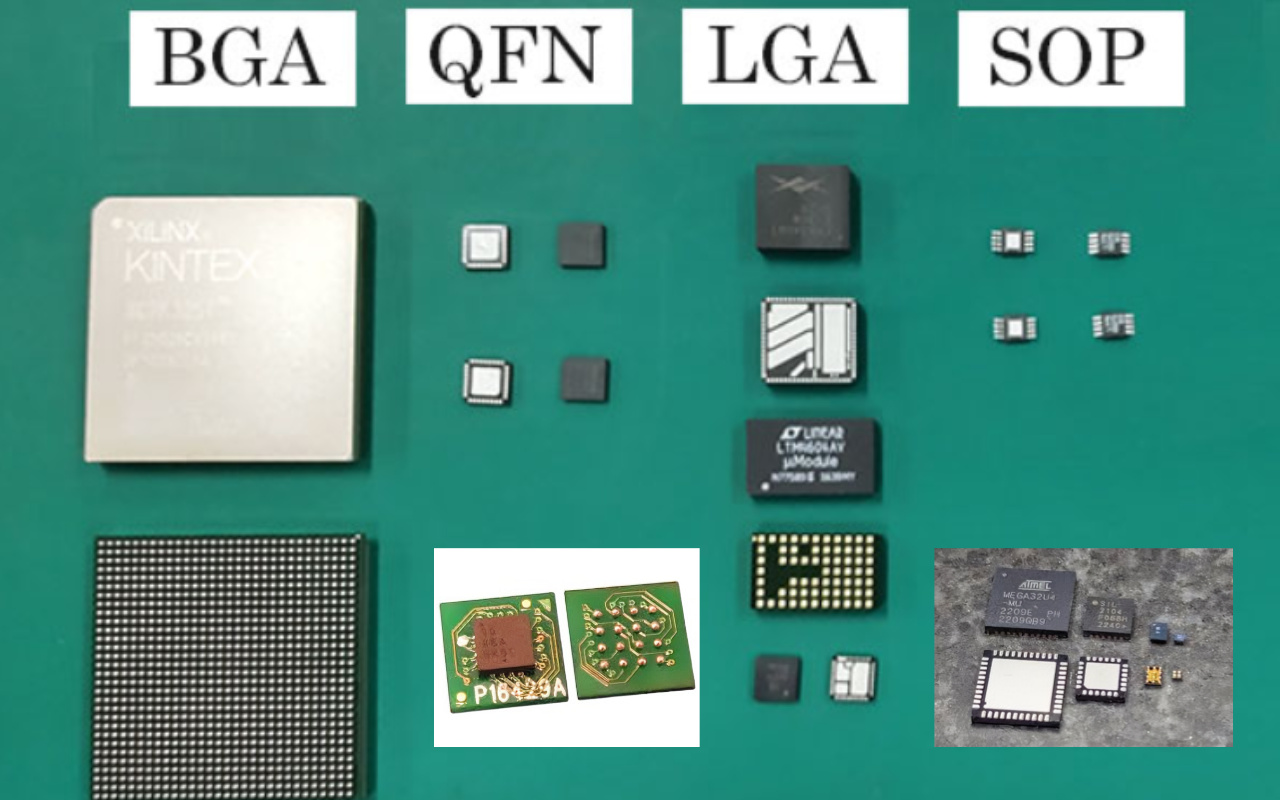

Každý rok vaši zákazníci požadují menší, hustší a výkonnější desky: 0,4 mm rozteč BGA, odpory 01005, mini LED pole.

Díly jsou malé, ale většina továren stále používá stejné staré tiskařské zvyky z éry 0603. To je jako snažit se vyhrát závod Formule 1 na kole. Fyzikální pravidla se změnila, a pokud se s nimi nezměnil váš postup, selhání je zaručeno.

0,4 mm BGA má kuličky o průměru pouze 0,25 mm a mezera mezi nimi je menší než 0,15 mm. Čip 01005 má pouze 0,4 mm × 0,2 mm – menší než zrnko rýže. Mini LED desky mohou mít 5 000–10 000 malých LED na jednom panelu.

U těchto dílů se povolené okno objemu pájecí pasty zmenšuje z ±50 % (přijatelné před deseti lety) na ±10–15 % dnes. Dokonce i malý závan vzduchu z klimatizace může vytlačit pastu z okna, pokud ji neměříte.

S velkými díly 0603 nebo 0805 jste mohli vytisknout pastu 'trochu více' nebo 'trochu méně' a vše stále fungovalo. U moderních dílů nezbývá téměř žádná rezerva. Objemový rozdíl pouhých 10 % může po přetavení proměnit perfektní tisk v mrtvou desku.

Lidské oko tento rozdíl nevidí a běžné 2D kamery v AOI také nedokážou přesně měřit výšku ani objem. V bouři v podstatě létáte naslepo.

Čekat, až AOI najde tiskové chyby, je příliš pozdě. V té době jsou již drahé žetony umístěny a deska prošla troubou. Přepracování 0,4mm BGA nebo Mini LED panelu je extrémně obtížné a často poškodí desku trvale.

Mnoho továren se to naučí tvrdě, když zavedení nového produktu selže a zákazníci hrozí přesunem zakázek jinam. SPI vám poskytne data, která potřebujete, než umístíte jednu komponentu, takže nový, obtížný produkt se spustí hladce na první pokus.

Váš tým má silný pocit, že s tiskárnou není něco v pořádku, ale nikdo to nemůže dokázat.

Jednání trvají hodiny: 'Je to stěrka? Pasta? Šablona? Teplota?' Každý má jiný názor, protože nikdo nemá reálná čísla. Toto je nejnebezpečnější varovný signál ze všech – když je podezření vysoké, ale data jsou nulová.

List stěrače by měl tlačit pastu přesně stejnou silou zleva doprava. Ve skutečnosti mohou opotřebované válce nebo špinavé kolejnice způsobit rozdíl v tlaku o 0,5–2 kg napříč zdvihem.

Tato malá změna může snížit objem pasty o 20–40 % na jedné straně desky. Rukou to nikdy neucítíte, ale desky to po přetavení ukážou.

Moderní tenké PCB (0,6–0,8 mm) se snadno ohýbají vlastní vahou nebo teplem. Ohyb pouze 100–150 μm stačí k tomu, aby se objem pasty mezi středem a okrajem panelu měnil o 30 %.

Operátoři vidí můstky nebo nedostatečnou pájku, ale nemohou vysvětlit proč. SPI okamžitě vytvoří mapu 3D warpage a mapu objemu v jednom skenování, takže přesně víte, kde je problém.

Pájecí pasta je citlivá na vlhkost při pokojové teplotě. Nárůst o 5 °C nebo pokles vlhkosti o 10 % může způsobit, že se pasta navine jinak a změní objem o 15–30 %. Nová šarže pasty od stejného dodavatele se může chovat zcela odlišně kvůli nepatrným změnám v obsahu kovu nebo toku.

Bez SPI to zjistíte až po stovkách špatných desek. S SPI vidíte změnu na úplně první desce nové šarže a upravíte ji během několika sekund.

Pokud rozpoznáte byť jen dva z pěti výše uvedených znaků, zpráva je jasná: váš tiskový proces se vymkl kontrole a stojí vás peníze každý den. Dobrou zprávou je, že oprava je jednoduchá a rychlá.

☐ AOI zastavuje desky pro stejné problémy s pastou (objem, most, offset)

☐ Nastavení tiskárny SMT se měnilo téměř každou směnu bez trvalého zlepšení

☐ Přepracovací stanice je plná selhání BGA / QFN / 01005 s jemným tónem

☐ Váš další produkt používá 0,4 mm nebo menší rozteč nebo Mini LED

☐ Hádáte se o problémech s tiskárnou, ale nemáte žádná tvrdá čísla, která by cokoli dokazovala

Dvě nebo více šeků = vaše továrna již ztrácí tisíce dolarů každý týden.

Většina společností čeká s definitivní instalací SPI na velký zákaznický audit, velké selhání v terénu nebo ztracenou smlouvu. Do té doby už vyhodili šest až dvacet čtyři měsíců zisku. Chytré továrny instalují SPI dříve, než se bolest stane nesnesitelnou.

Stroj se obvykle vrátí za 6–12 měsíců díky nižšímu přepracování, vyšší výtěžnosti nad 99 % a nulovým stížnostem zákazníků. Zbývá jen otázka: chcete nadále platit 'hloupou daň' nebo začít šetřit ještě dnes?

Ne. AOI vidí horní povrch po umístění součásti; neumí změřit objem pájecí pasty, výšku nebo koplanaritu před umístěním součástí. Průmyslová data ukazují, že 3D SPI zabrání 60–80 % defektů, které by jinak AOI zachytila příliš pozdě.

Moderní inline 3D SPI systémy dosahují rychlosti kontroly 30–80 cm²/s s plným 3D měřením – rychleji než většina vysokorychlostních osazovacích strojů. Dopad doby cyklu je obvykle < 3 sekundy na desku.

Typická doba návratnosti je 6–12 měsíců pouze díky přepracování/snížení šrotu. Továrny s vysokou směsí často zaznamenávají návratnost investic za méně než 6 měsíců; automobilový/lékařský/letecký průmysl dosahují ROI za 3–9 měsíců díky požadavkům na nulový únik.

I stabilní produkty trpí opotřebením šablony, kolísáním šarže pasty a vlivem prostředí. Továrny provozující roky pouze jeden produkt stále hlásí 3–8% zlepšení výnosu po instalaci SPI.

Vypočítejte si aktuální náklady na přepracování + šrot za měsíc na vady související s pastou, vynásobte je 12 a poté porovnejte s cenou SPI. Matematika téměř vždy mluví sama za sebe v rámci jednoho snímku.