Zobrazení:0 Autor:Mark Čas publikování: 2025-12-16 Původ:Stránky

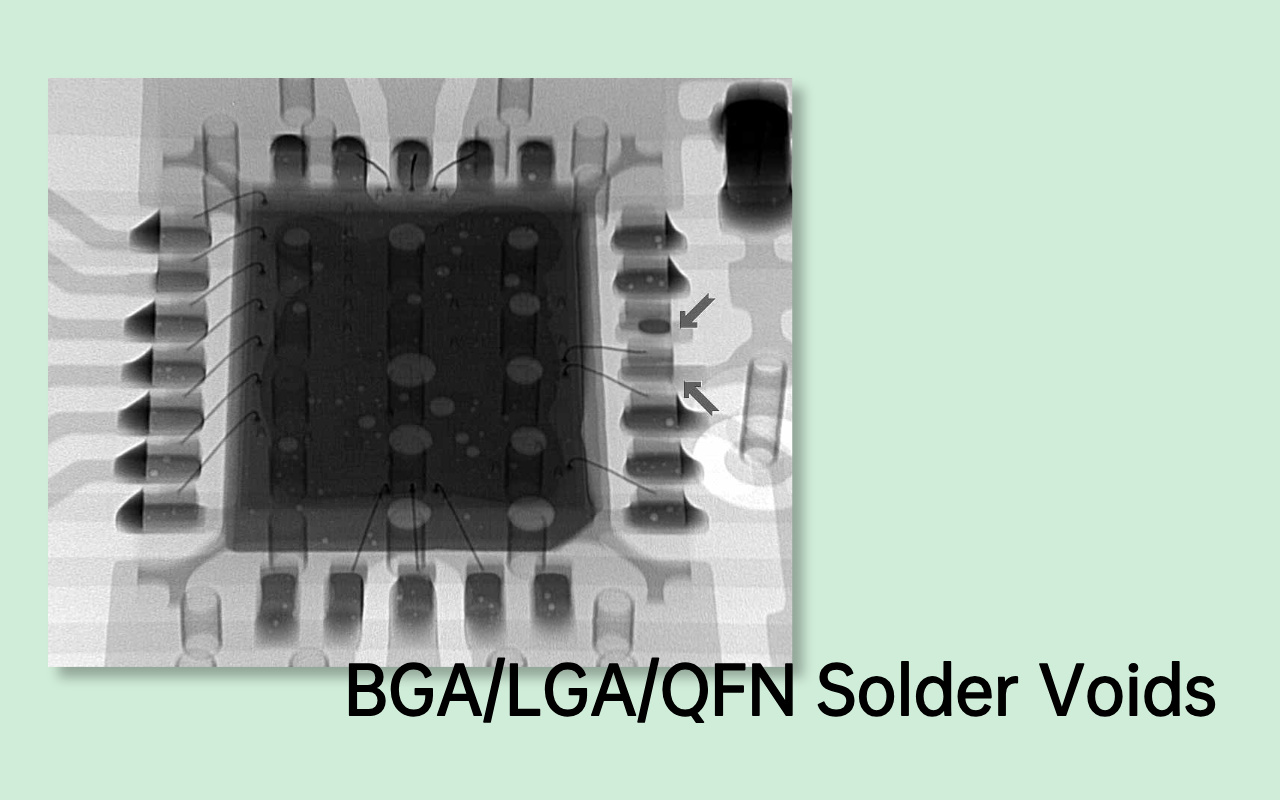

Moderní návrhy PCBA stále častěji zahrnují součásti se spodním zakončením, jako jsou pouzdra BGA, QFN a LGA, kde jsou pájené spoje zcela skryty pod tělem zařízení. Tyto skryté spoje představují významné riziko spolehlivosti, protože tradiční metody optické kontroly nemohou obal proniknout.

Rentgenová kontrola PCBA se v těchto případech stává zásadní, protože odhaluje vnitřní struktury pájky, které AOI prostě nevidí. Bez ověření rentgenem mohou desky projít závěrečným testováním, ale předčasně selžou v terénu kvůli dutinám, nesmáčení nebo přemostění, které nebyly nikdy detekovány.

Tento posun způsobil, že samotná AOI nedostačuje pro vysoce spolehlivé aplikace, což nutí výrobce přijímat strategie vrstvené kontroly, které kombinují obě technologie.

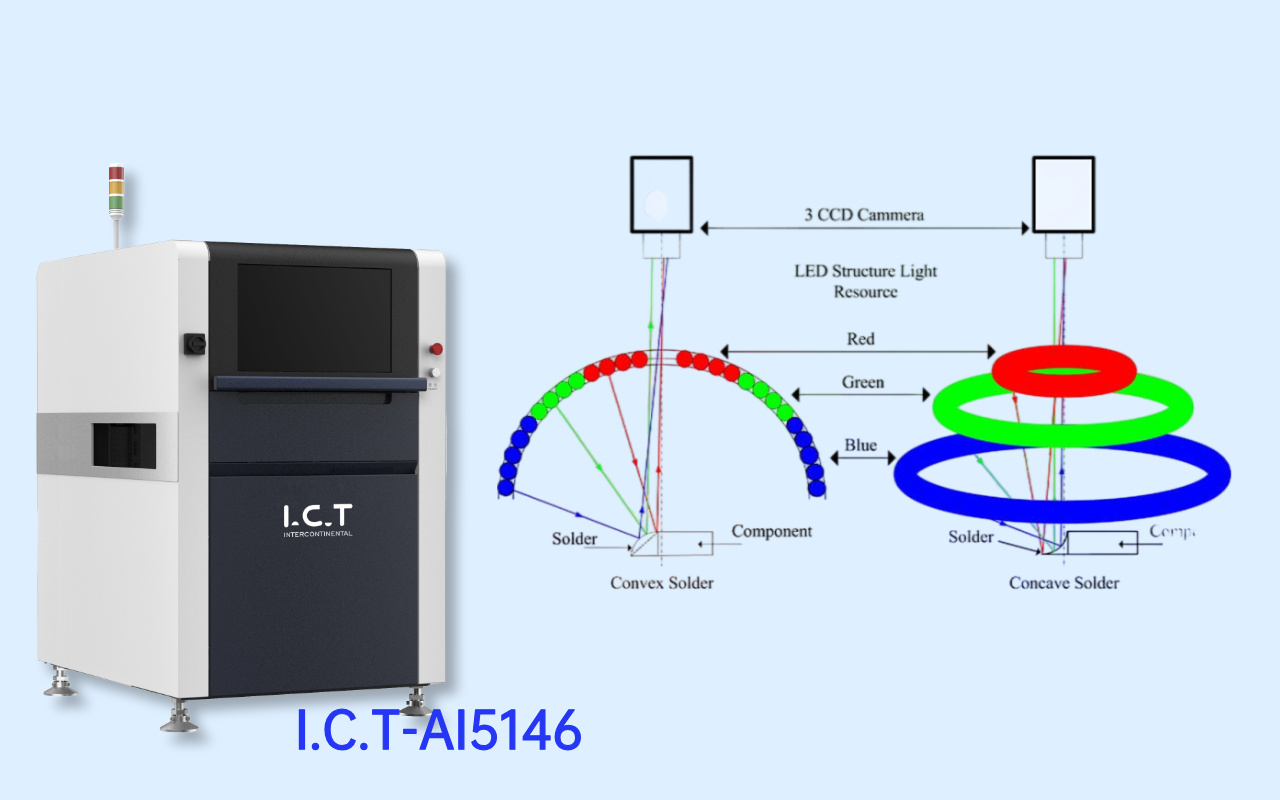

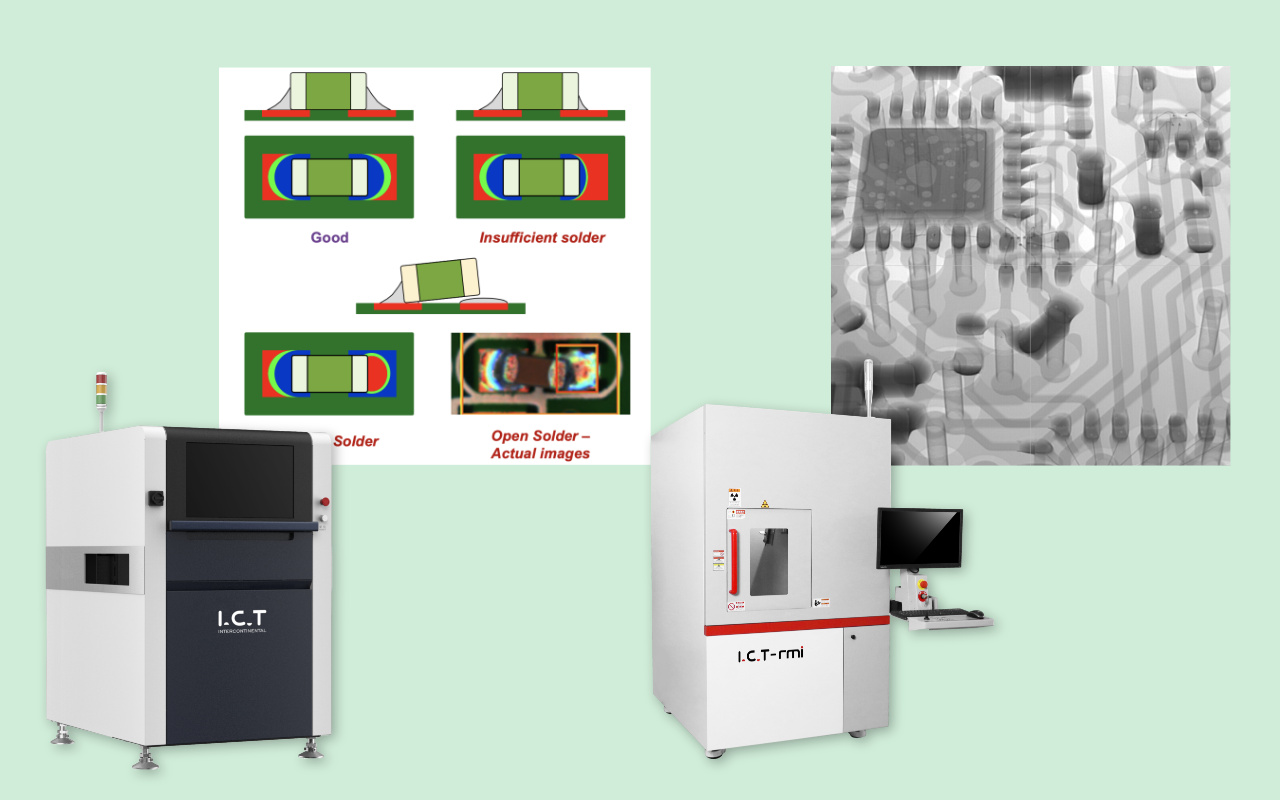

Systémy AOI jsou obvykle umístěny bezprostředně po pájení přetavením ve velkoobjemových linkách SMT. Používají kamery s vysokým rozlišením a více úhlové LED světelné zdroje k zachycení detailních snímků povrchu desky během několika sekund.

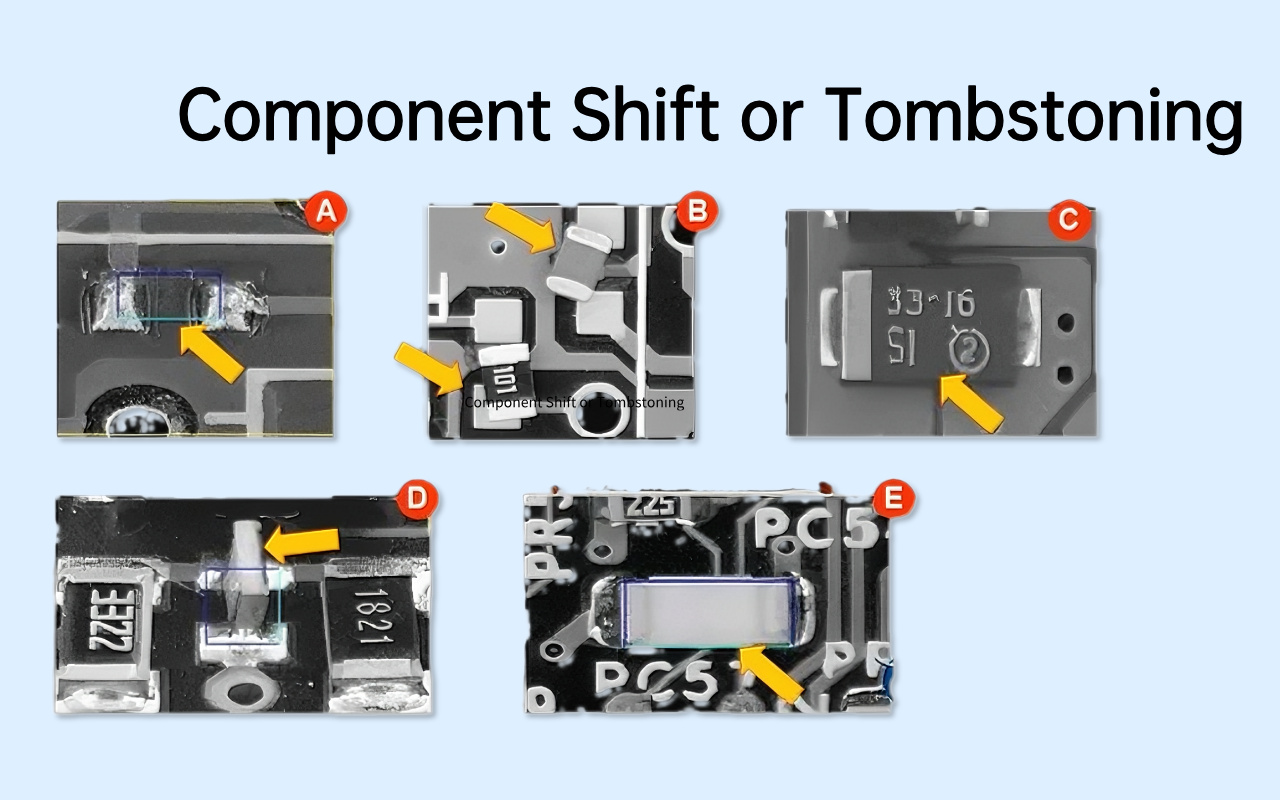

Software pak porovná tyto snímky se zlatou referenční deskou nebo naprogramovanými parametry, aby označil viditelné vady. Mezi běžné detekce patří nesouosost součástí, náhrobky, nedostatečná nebo přebytečná pájka na odhalených spojích a chybějící díly. Protože AOI pracuje inline rychlostí linky, umožňuje 100% kontrolu bez zpomalení výroby.

Například systémy jako I.CT-AI5146 mohou zpracovávat desky rychlostí přesahující 100 cm² za sekundu při zachování submikronového rozlišení na povrchových prvcích. Díky tomu je AOI nepostradatelná pro rychlou zpětnou vazbu a okamžité přepracování zjevných problémů.

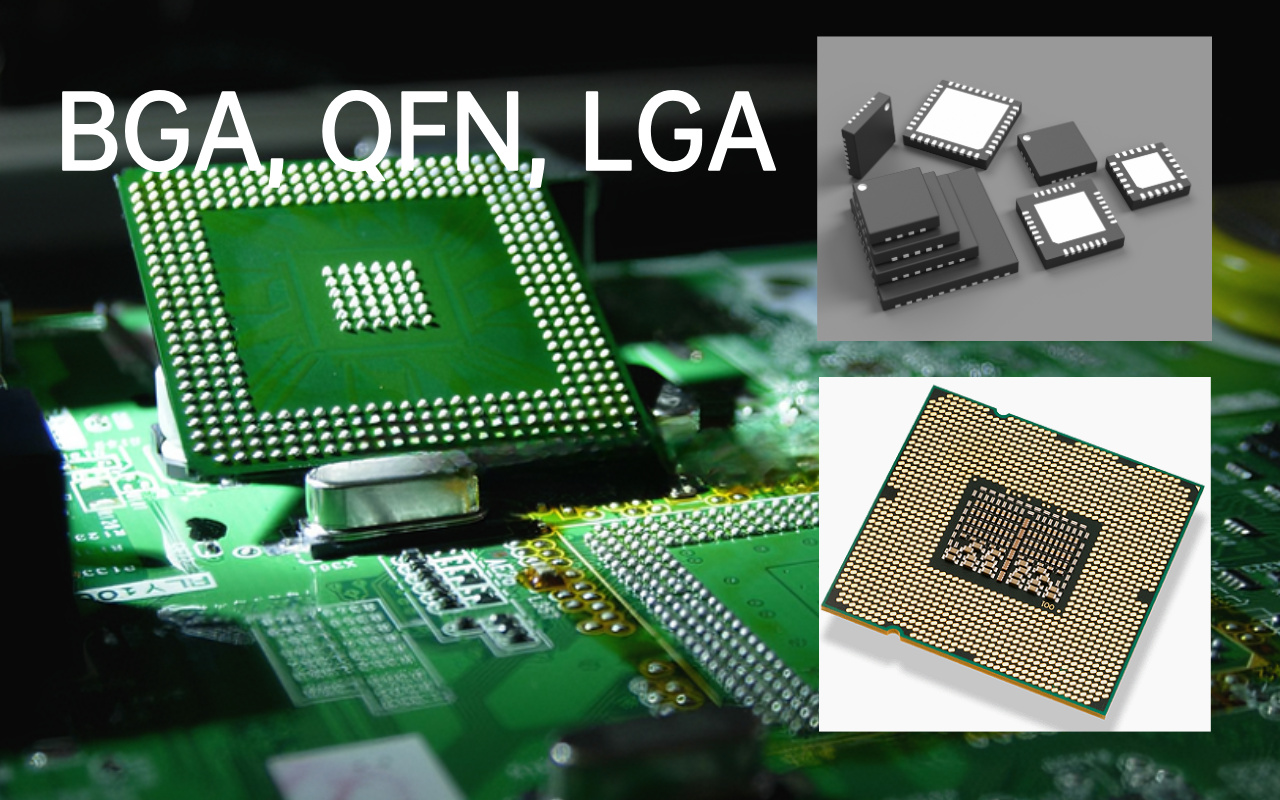

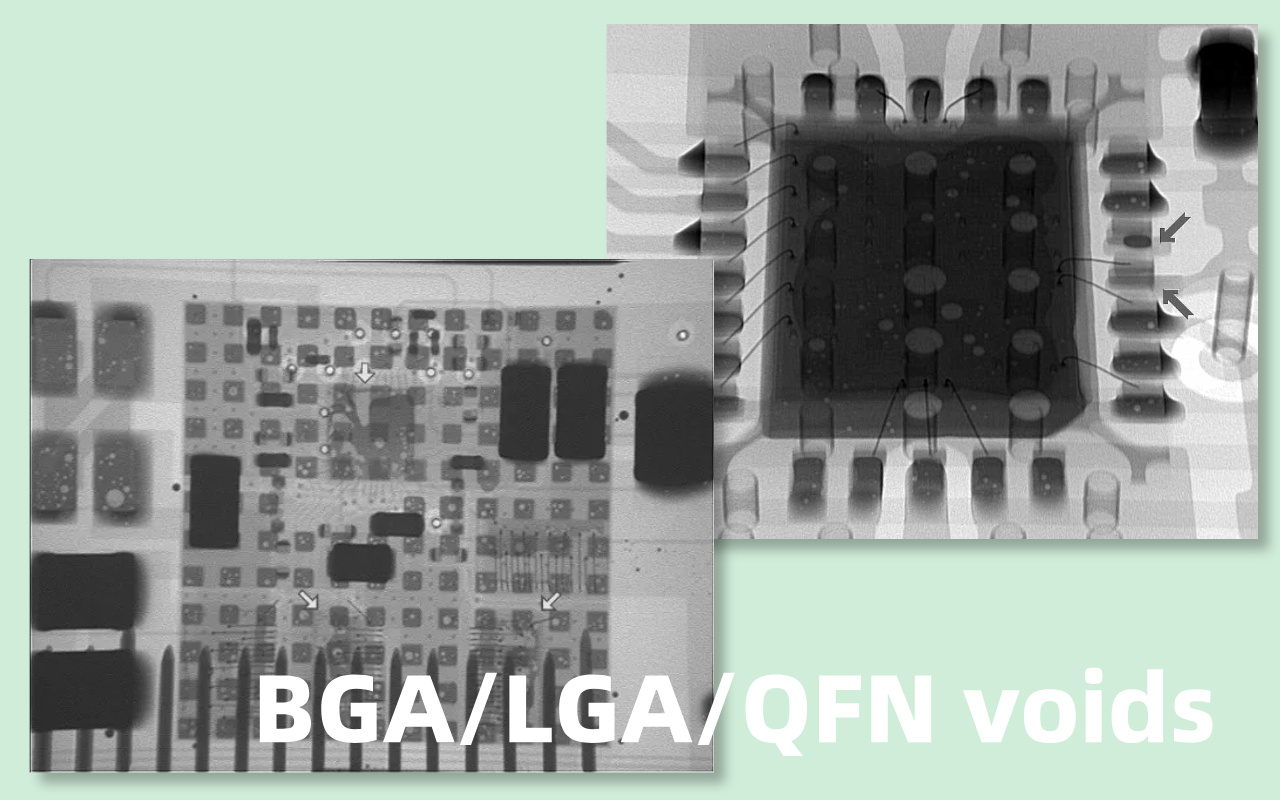

Přechod od olovnatých komponent k oblastním sadám se začal zrychlovat kolem roku 2010 a nyní dominuje designům s vysokou hustotou. Samotné balíčky BGA tvoří více než 60 % logických zařízení ve spotřební elektronice a téměř 90 % v automobilových modulech.

V těchto obalech jsou všechna elektrická spojení vytvořena pod tělem součásti prostřednictvím řady pájecích kuliček nebo ploch. Po přetavení jsou tyto spoje zcela zakryty samotným obalem, bez vnějšího zaoblení nebo viditelného menisku.

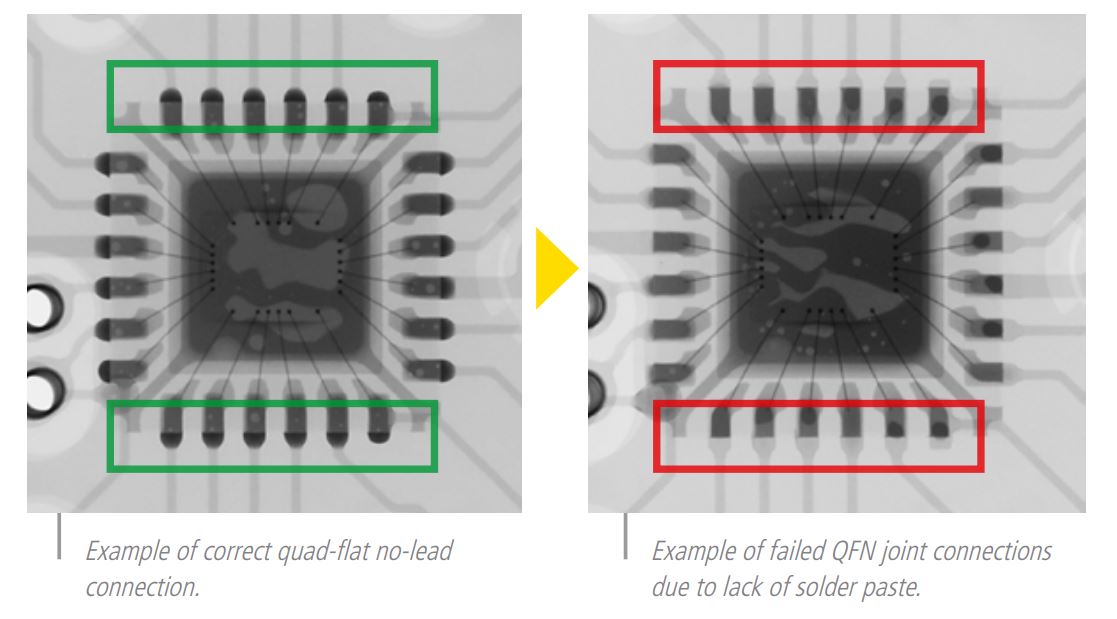

Zařízení QFN a LGA představují podobné problémy s velkými centrálními tepelnými podložkami, které skrývají potenciální zkraty nebo nedostatečné pájky. S rostoucí hustotou desek a klesajícími roztečemi komponentů pod 0,4 mm podíl skrytých spojů stále roste.

Tento architektonický posun znamená, že rostoucí procento kritických spojení je neviditelných pro jakýkoli optický systém, bez ohledu na rozlišení nebo úhel osvětlení.

Mnoho továren hlásí výtěžnost AOI při prvním průchodu vyšší než 99 %, což mezi procesními inženýry vytváří falešný pocit bezpečí. Systém označí pouze to, co vidí, takže desky s dokonalým vzhledem povrchu běžně procházejí kontrolou.

Nicméně vnitřní defekty, jako jsou dutiny přesahující 25 % nebo oddělení hlavy v polštáři, zůstávají nezjištěny. Terénní údaje od dodavatelů pro automobilový průmysl ukazují, že až 40 % nenalezených návratů vede zpět ke skrytým problémům s pájkou, které AOI zcela přehlédla.

Tepelné cyklování, vibrace a cyklování energie v reálném světě nakonec odhalují tyto latentní defekty jako přerušované otevírání nebo zvýšený odpor. Vysoká rychlost průchodu AOI proto odráží kvalitu povrchu, nikoli integritu spoje.

Spoléhat se pouze na AOI pro konečné vydání je stále více uznáváno jako nedostatečné pro aplikace, kde jsou selhání pole na úrovni ppm nepřijatelné.

Průmyslové studie od IPC a iNEMI důsledně řadí skryté vady pájky mezi tři hlavní příčiny poruch pole v moderní elektronice. Prázdné prostory ve spojích BGA snižují rozptyl tepla a vytvářejí koncentrátory napětí, které iniciují trhliny při cyklování teplot.

Defekty hlavy v polštáři způsobené deformací komponent nebo desky během přetavení vytvářejí mechanicky slabá rozhraní, která se oddělují o měsíce později. Nedostatečně vyplněné přemostění pod tepelnými vložkami QFN způsobuje okamžité nebo opožděné zkraty, které AOI nikdy nevidí.

V odvětvích s vysokou spolehlivostí, jako je automobilový průmysl ( AEC-Q100 ) a lékařská zařízení, tyto neviditelné vady dominují záručním nárokům. Náklady na selhání jednoho pole často překračují tisíce dolarů za stažení a poškození reputace.

Se zvyšující se složitostí komponent stále roste procento defektů, které jsou strukturálně skryté, takže doplňková rentgenová kontrola je spíše praktickou nutností než luxusem.

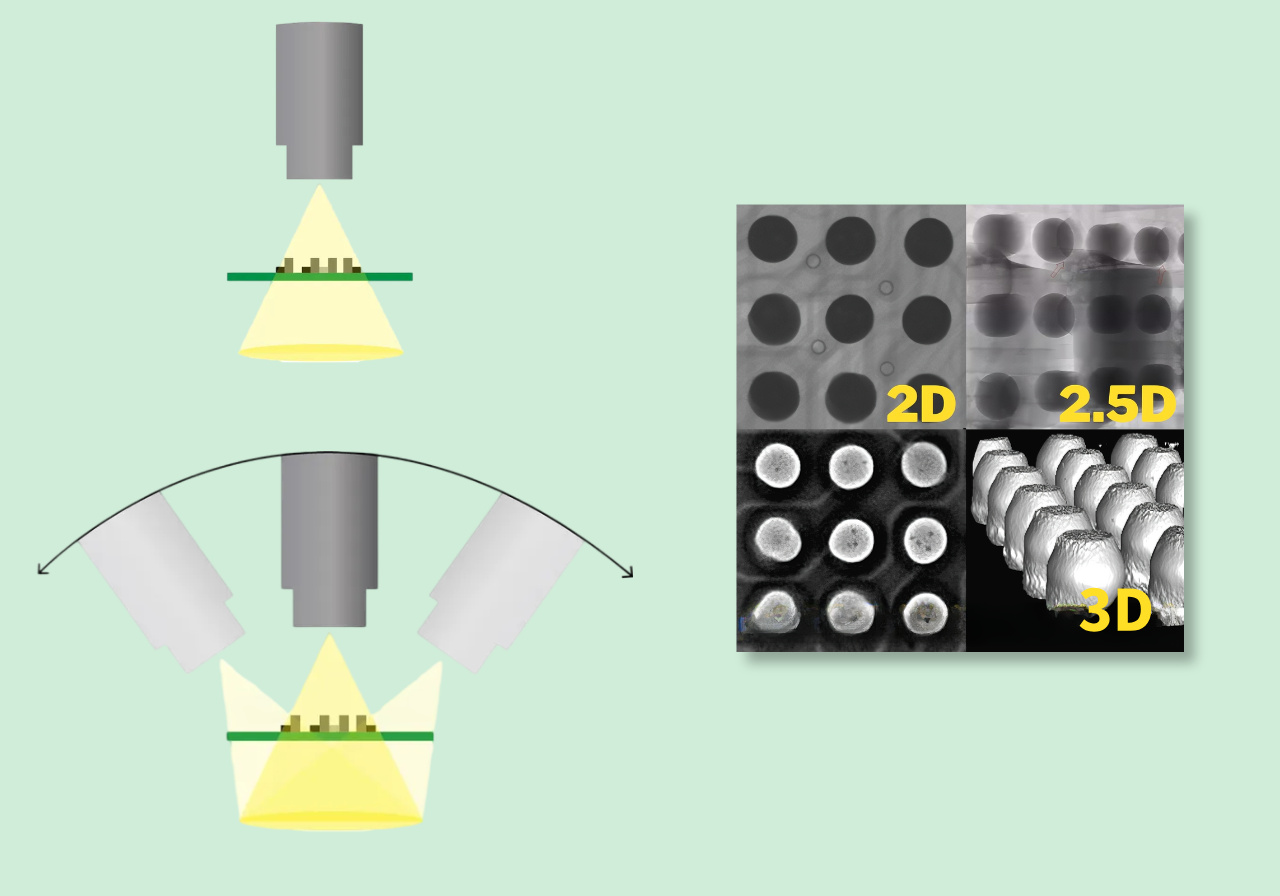

Systémy AOI spoléhají na světlo ve viditelném spektru vyzařované z programovatelných LED kroužků v různých úhlech a barvách. Kamery zachycují odražené světlo a vytvářejí 2D nebo pseudo-3D obrazy na základě jasu, barevných poměrů a vzorů stínů.

Červené/azurové osvětlení pomáhá odlišit pájku od mědi, zatímco podsvícení pod nízkým úhlem odhaluje výškové odchylky prostřednictvím délky stínu. Pokročilé 3D AOI přidává laserovou triangulaci nebo projektory s fázovým posunem pro měření skutečné topografie s mikronovou přesností.

Software zpracovává tyto obrazy pomocí detekce hran, porovnávání vzorů a algoritmů strojového učení trénovaných na tisících dobrých/špatných příkladů. Například ICT-AI5146 využívá osmisměrnou projekci k odstranění mrtvých úhlů na většině povrchových prvků.

Tento optický přístup poskytuje výjimečnou rychlost a rozlišení pro vše vystavené světlu.

Podle definice může AOI analyzovat pouze funkce, které odrážejí světlo zpět do snímače fotoaparátu. Jakýkoli spoj nebo struktura blokovaná neprůhlednou bariérou zůstává neviditelná bez ohledu na sofistikovanost osvětlení. Komponenty zakončené spodní částí vytvářejí fyzické bariéry, které brání světlu proniknout do skutečného rozhraní pájky.

Dokonce i pokročilý 3D AOI měří pouze horní siluetu a boční zaoblení, pokud jsou přítomny, a odvozují vnitřní kvalitu z vnějšího tvaru. Nemůže potvrdit, zda pájka správně namočila skrytou podložku nebo zda v prostoru spoje existují dutiny.

Základním omezením je fyzika: vlnové délky viditelného světla (400-700 nm) nemohou proniknout kovovými nebo silikonovými obaly. AOI tedy poskytuje vynikající pokrytí pro tradiční spoje rack-wing nebo průchozí díry, ale nulovou přímou viditelnost do spojů area-array.

Světelné fotony jsou absorbovány nebo rozptýleny okamžitě po kontaktu s hustými materiály, jako jsou pájka nebo křemíkové matrice. To blokuje jakýkoli pohled pod těla BGA, tepelné podložky QFN nebo vícevrstvé vnitřní plochy PCB. Přes válce, zakopané rezistory a lisované konektory jsou stejně nepřístupné.

I když boční osvětlení vytváří stíny, neposkytují žádná spolehlivá data o vnitřním smáčení nebo močení. Výrobci se někdy pokoušejí o sledování pod úhlem pomocí zrcadel, ale fyzická výška balení stále brání kritickým oblastem. Normy jako IPC-A-610 výslovně uvádějí, že optická kontrola nemůže ověřit skryté pájené spoje.

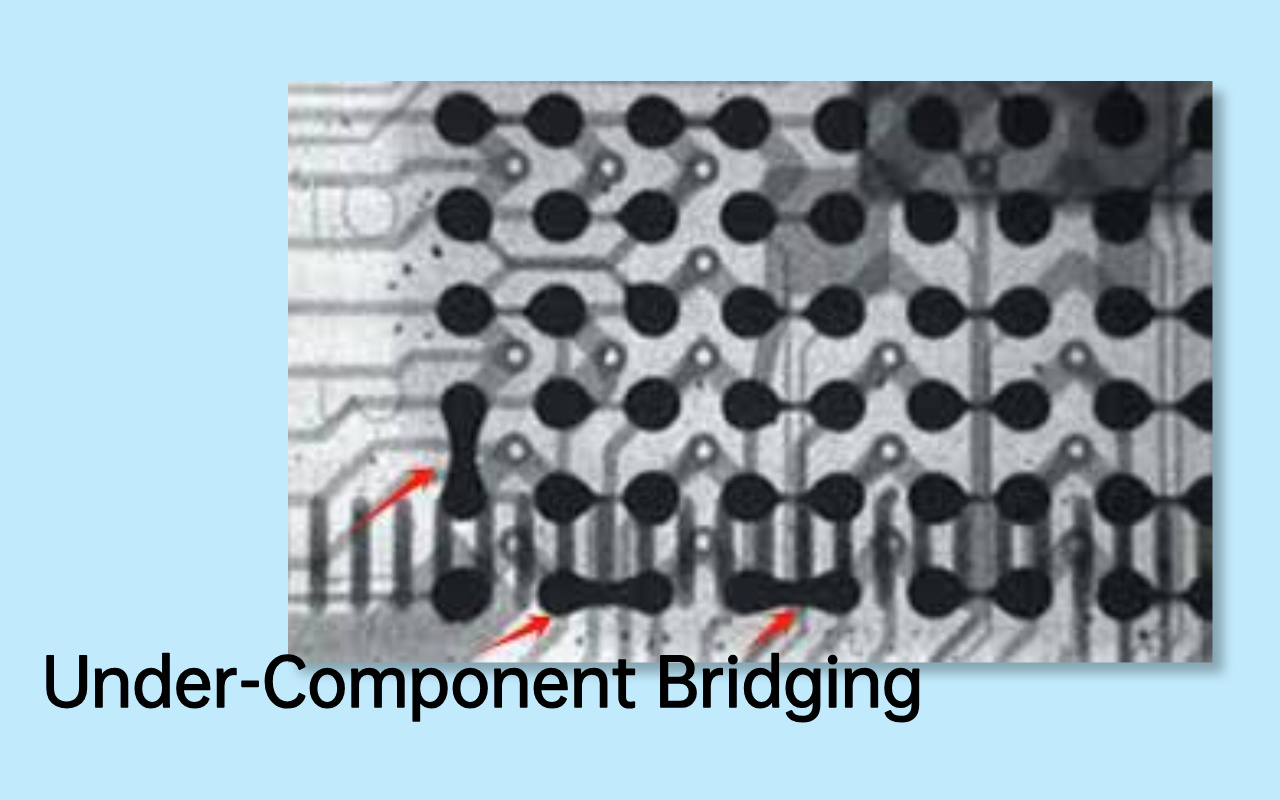

Výsledkem je, že celé kategorie defektů – dutiny, nesmávající se, přemostění pod součástmi – zcela unikají detekci, bez ohledu na náklady nebo generaci systému AOI.

Lesklé povrchy pájky vytvářejí zrcadlové odrazy, které mohou maskovat nedostatečné zaoblení nebo se jevit jako přebytečná pájka v závislosti na úhlu. Vysoké komponenty vrhají stíny, které zakrývají sousední spoje, což nutí algoritmus odhadovat na základě dílčích dat.

Oxidované nebo kontaminované podložky mění barevnou odezvu a spouštějí falešné odmítnutí na přijatelných spojích. Označení součástí nebo sítotisk někdy napodobují pájecí můstky v monochromatických obrázcích. Pokřivené desky mění efektivní úhly osvětlení napříč panelem, což způsobuje systematické chyby.

Dokonce i nejmodernější systémy, jako je ICT-AI5146, vyžadují pečlivé programování a časté aktualizace zlaté desky, aby se minimalizovala úniková rychlost a falešná volání. Tyto přirozené optické problémy sdružují základní slepá místa, takže samotný AOI je pro moderní sestavy se skrytými spoji nespolehlivý.

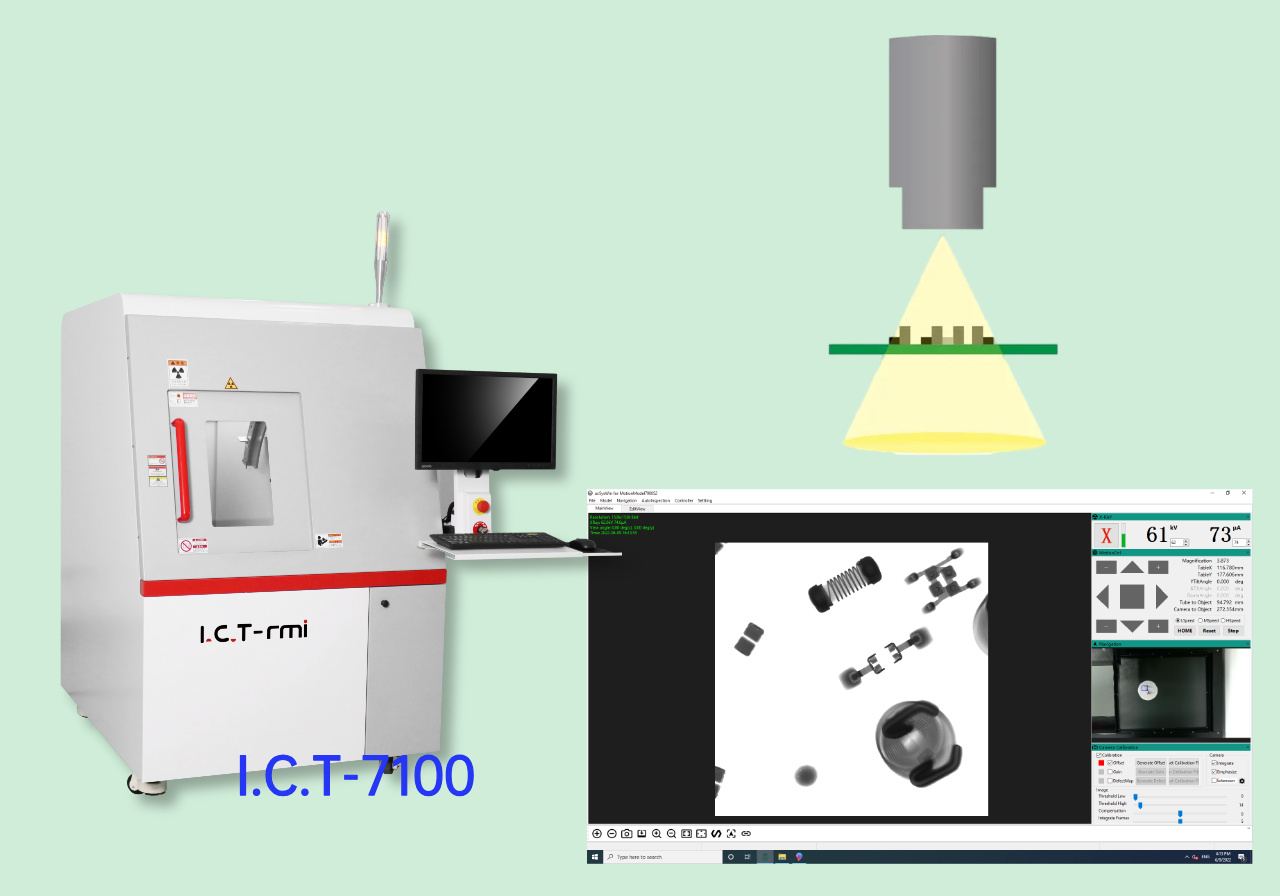

Rentgenové systémy generují fotony s vysokou energií, které procházejí materiály rychlostí nepřímo úměrnou atomovému číslu a hustotě. Olovo a cín v pájce silně absorbují a vypadají tmavě, zatímco dutiny naplněné vzduchem neabsorbují téměř nic a vypadají světlé.

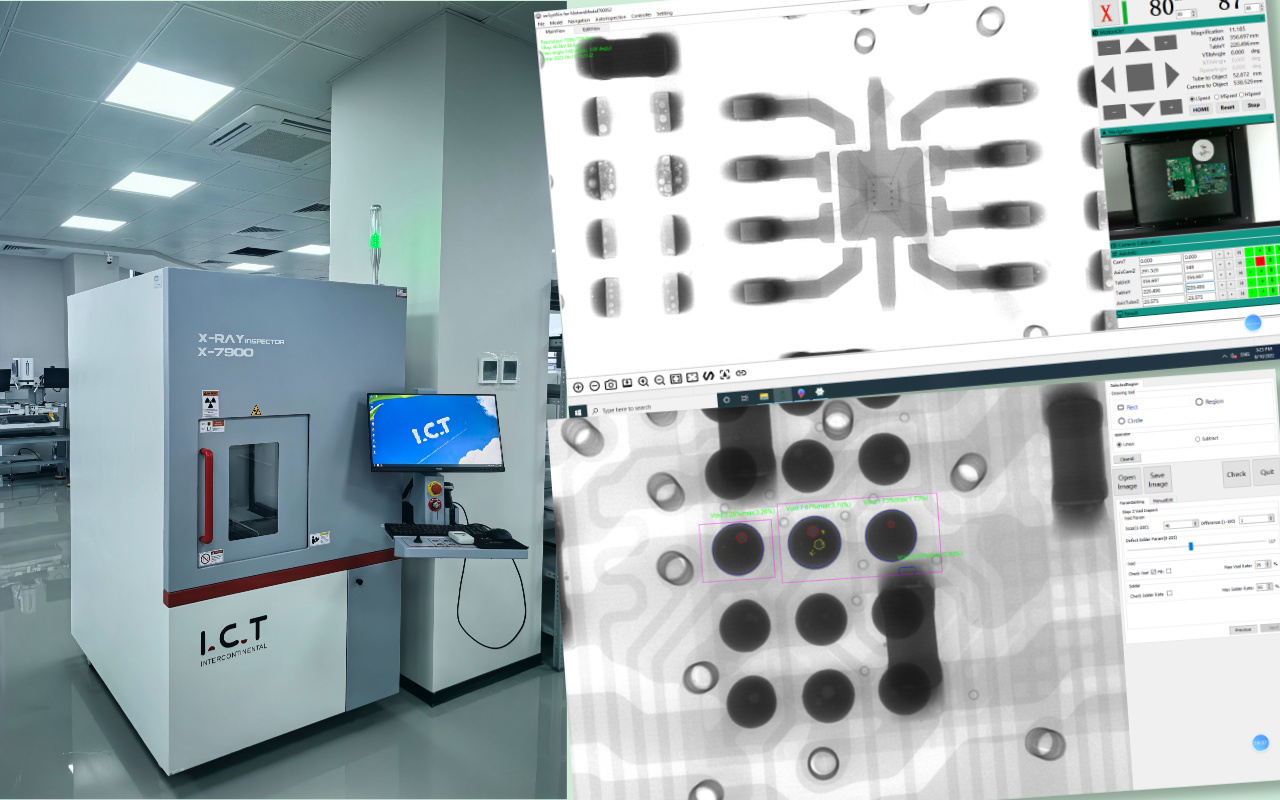

Stopy mědi vykazují střední úrovně šedi, což umožňuje jasné rozlišení vrstev a prvků. Moderní zdroje s uzavřenými trubicemi pracují při 80-160 kV s ohniskovými body menšími než 1 mikron pro ostré zobrazení.

Ploché detektory zachycují přenášené fotony v reálném čase a vytvářejí radiografické snímky, které nedestruktivně odhalují vnitřní struktury. Systémy jako ICT-7100 a I.CT-7900 kombinují vysoké napětí s geometrickým zvětšením až 2000x pro podrobnou analýzu dutin.

Tento princip kontrastu založený na hustotě se zásadně liší od optického odrazu a umožňuje viditelnost přes neprůhledné bariéry.

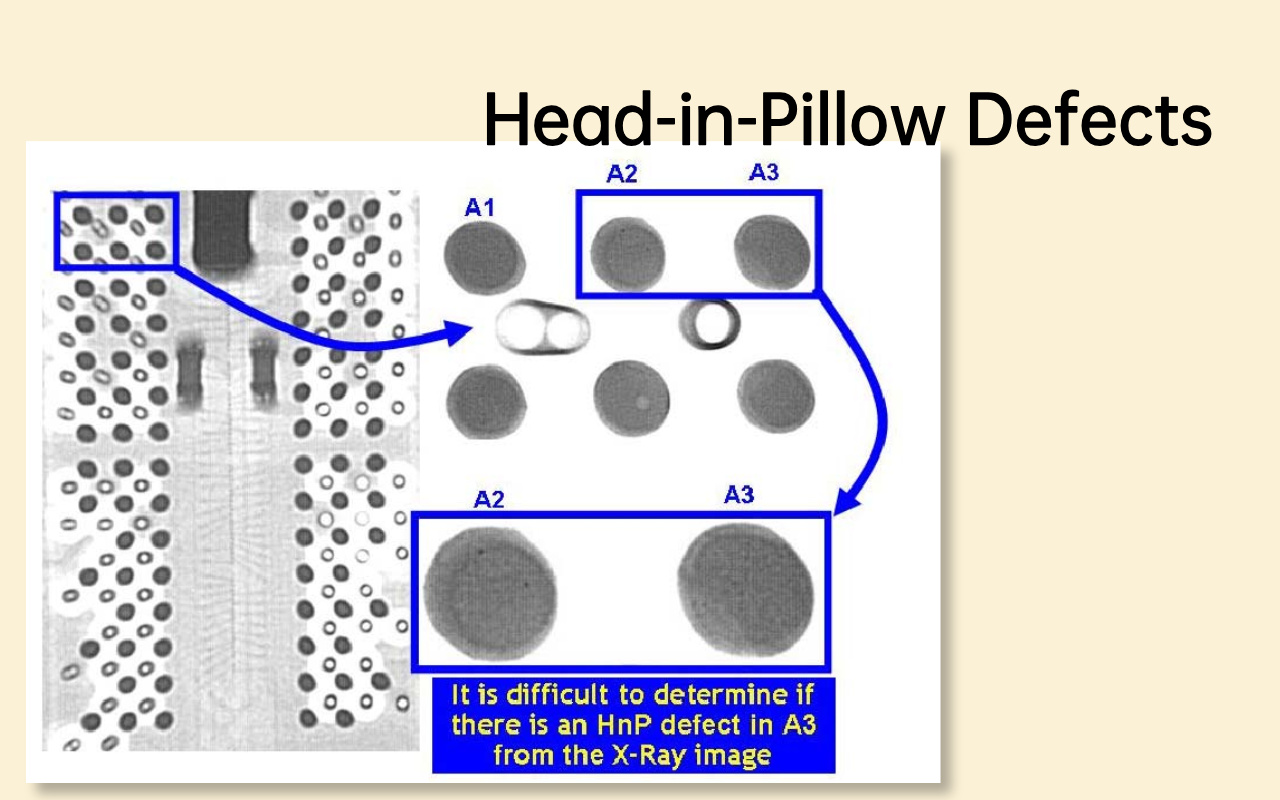

Dobře tvarované koule BGA vypadají jako jednotné tmavé kruhy s hladkými okraji a konzistentními stupni šedi. Prázdné prostory se projevují jako jasně bílé skvrny nebo oblasti v kouli, často soustředěné na rozhraních. Hlava v polštáři ukazuje charakteristické oddělovací linie nebo tvary přesýpacích hodin, kde se kulička a pasta nikdy nespojily.

Přemostění se objeví jako neočekávaná tmavá spojení mezi sousedními podložkami pod QFN. Nedostatečný objem pájky má za následek tenké, slabé spoje ve srovnání se sousedy. Měděné prvky jako prokovy a stopy se překrývají jako světlejší šedé sítě a odhalují sudovité trhliny nebo delaminace.

Zobrazení pod šikmým úhlem na systémech, jako je ICT-7900, přidává 3D kontext, takže deformace nebo nesouosost jsou zřejmé. Tyto odlišné radiografické podpisy umožňují vyškoleným operátorům nebo automatizovaným algoritmům přesně kvantifikovat závažnost defektu.

Na rozdíl od pouze povrchového zobrazení AOI poskytuje rentgenové záření objemové informace o tvorbě kloubu a distribuci materiálu. Přímo měří procento dutin, tloušťku pájky a oblast smáčení – kritické indikátory spolehlivosti definované v IPC-7095 pro BGA.

Vnitřní trhliny, nesmáčení a přemostění jsou viditelné bez destruktivního průřezu. Vícevrstvé desky odhalují skryté vady, jako je praskání sudu nebo šortky ve vnitřní vrstvě. Bezkontaktní, nedestruktivní povaha umožňuje kontrolu ve více fázích procesu bez poškození vzorků.

Pokročilé systémy automatizují výpočet dutin a generují statistické zprávy pro řízení procesu. I když je tento strukturní náhled pomalejší než AOI, zabraňuje latentním poruchám, které optické metody zcela minou.

AOI zůstává nedostižný pro vysokorychlostní a nízkonákladové screening viditelných defektů na celých deskách. Rentgen vyniká v cíleném ověřování skrytých spojů, ale nemůže ekonomicky kontrolovat každý povrchový prvek rychlostí linky. Přední továrny nasazují AOI pro 100% pokrytí a selektivně rentgenují kritické komponenty nebo vzorky desek.

Například spárování ICT-AI5146 AOI s I.CT-7100 /7900 X-ray vytváří vrstvenou obranu: AOI okamžitě zachytí zjevné problémy, zatímco rentgen potvrzuje vnitřní integritu u vysoce rizikových balíčků.

Tento doplňkový přístup maximalizuje výnos a zároveň minimalizuje selhání pole. Normy jako IPC-7095 a automobilový AEC-Q100 stále více vyžadují obě technologie pro komplexní zajištění kvality.

Dutiny po pájce se tvoří během přetavování, když se zachycené tavidlo uvolňuje nebo se odpařuje vlhkost, čímž se ve spoji vytvářejí prázdné kapsy. Tyto dutiny se na rentgenových snímcích objevují jako světlé body kvůli nižší hustotě ve srovnání s okolní pájkou. AOI vidí pouze vnější tvar koule a nemůže vůbec detekovat vnitřní dutiny.

Dutiny větší než 25 % plochy spoje výrazně snižují tepelnou vodivost a vytvářejí místa mechanického namáhání. U napájecích zařízení vede nadměrné vyprázdnění k horkým bodům a předčasnému selhání při zatížení.

Automobilové standardy jako AEC-Q100 často vyžadují limity dutin pod 15 % pro kritické spoje. Systémy jako ICT-7900 automaticky měří a hlásí procenta neplatnosti pro shodu.

Hlava v polštáři nastává, když se kulička BGA a pájecí pasta během přetavení zoxidují nebo zkroutí odděleně a vytvoří mechanické, ale ne metalurgické spojení. Povrch se zdá shora dokonale připájený, což zcela oklame AOI.

Uvnitř je na rentgenu viditelná charakteristická mezera nebo separační čára, když kulička sedí na nerozpuštěné pastě. Toto slabé rozhraní selže při vibracích nebo tepelných cyklech, často měsíce provozu.

HiP se stal převládajícím u bezolovnatých procesů kvůli vyšším teplotám a užším procesním oknům. Je to jedna z nejzákeřnějších skrytých vad, protože desky zpočátku projdou všemi elektrickými testy. Analýza průřezu potvrzuje to, co nedestruktivně odhalí rentgen.

Studené pájené spoje se tvoří, když teploty nejsou dostatečné pro správné smáčení, což má za následek zrnité nebo matné vnitřní struktury bez úplného intermetalického spojení. Z povrchu vypadá spoj normálně s lesklým zaoblením, pokud je přítomen, snadno projde kontrolou AOI.

Rentgen ukazuje nepravidelné vzory ve stupních šedi a špatné pokrytí polštářkem uvnitř kloubu. Nesmávající zanechává velké plochy holé podložky viditelné jako jasnější oblasti. Tyto spoje mají vysoký elektrický odpor a praskají při minimálním namáhání.

Mezi běžné příčiny patří kontaminované podložky, nesprávné profily nebo stará pasta. Selhání v terénu se objevuje jako přerušované otevírání dlouho po výrobě.

Přebytečná pájecí pasta pod tepelnými podložkami QFN nebo LGA se může přetavit do nechtěných spojení mezi kolíky nebo k zemnicím plochám. Můstek je zcela skrytý pod tělem obalu, neviditelný v jakémkoli optickém úhlu. AOI může označit paty, ale nemůže potvrdit vnitřní šortky.

Rentgen jasně ukazuje tmavé dráhy pájky spojující sousední prvky. Tyto můstky způsobují okamžité funkční poruchy nebo skryté zkraty pod proudem. Kontroly procesu, jako je návrh šablony, jim pomáhají předcházet, ale ověření vyžaduje rentgen. Systémy s vysokým rozlišením detekují můstky o velikosti pouhých 50 mikronů.

Příliš mnoho pasty způsobuje přemostění rizik; příliš málo má za následek slabé spoje se špatnou mechanickou pevností. AOI odvozuje objem z externích měření tvaru a výšky, často nepřesně pro skryté klouby. Rentgen přímo vizualizuje skutečné rozložení a tloušťku pájky přes rozhraní.

Nedostatečný objem se jeví jako tenké nebo neúplné tmavé oblasti; přebytek vykazuje vyboulení nebo přetečení. Obě podmínky ovlivňují spolehlivost odlišně – nízký objem zvyšuje odpor, přebytek podporuje vytváření dutin.

Přesná kvantifikace pomáhá korelovat parametry procesu s výsledky. Pokročilý rentgenový software měří objemová procenta automaticky.

Vícevrstvé PCB mohou trpět praskáním v bubnu, delaminací vnitřní vrstvy nebo dutinami v pokovování během výroby nebo namáhání přetavením. Tyto problémy jsou pohřbeny mezi vrstvami a jsou opticky zcela neviditelné. Rentgenové záření proniká a odhaluje praskliny jako jemné čáry nebo separace v měděných prvcích.

Dutiny v pokovování v průchozích otvorech vypadají jasně proti tmavým měděným stěnám. Delaminace se projevuje jako nepravidelné mezery mezi vrstvami. Takové vady vedou k otevřeným obvodům při tepelné roztažnosti. AOI zde nemá žádnou schopnost; spolehlivě je odhalí pouze rentgenové nebo destruktivní testování.

AOI rychle skenuje celý povrch desky, aby potvrdila přítomnost součásti pomocí rozpoznávání vzoru. Chybějící části se jeví jako prázdné podložky bez odpovídající odrazu. Další komponenty spouštějí alarmy duplicitní detekce.

Detekce probíhá v reálném čase při plné rychlosti linky. Tím se zabrání postupu celých desek se zjevnými chybami při montáži. Systémy jako ICT-AI5146 dosahují téměř nulové míry úniku pro problémy s umístěním.

Katodové značky, indikátory kolíku 1 a orientační prvky jsou jasně viditelné na horní části součástí. Knihovny AOI obsahují šablony polarity pro tisíce dílů. Špatné orientační vlajky ihned při kontrole.

To je kritické pro diody, IC a konektory, kde reverzace způsobuje funkční selhání. Optický kontrast činí detekci přímou a spolehlivou.

Nerovnoměrné tavení pájky může zvednout jeden konec součástek čipu vertikálně (náhrobní kámen) nebo je posunout do stran. Tyto dramatické poziční chyby dramaticky mění geometrii povrchu.

AOI měří zarovnání proti orientačním bodům podložky s mikronovou přesností. Vysoké stíny a chybějící zakončení spouští jasné odmítnutí. Včasná detekce umožňuje okamžité přepracování před postupem přeformátování.

Tisk legend, datové kódy a povrchová kontaminace ovlivňují sledovatelnost a vzhled. AOI používá OCR k ověření označení a kontrastu pro kosmetické vady. Poškozený sítotisk nebo cizí materiál vynikne na čistém pozadí.

Tyto problémy zřídka ovlivňují funkci, ale ovlivňují vnímání kvality. Kamery s vysokým rozlišením zachycují jemné detaily neviditelné pro lidské inspektory.

AOI poskytuje nákladově efektivní 100% pokrytí velké většiny viditelných vad při produkční rychlosti. Slouží jako první obranná linie, která řeší problémy, které by plýtvaly zdroji po proudu.

Bez AOI by manuální kontrola dramaticky zužovala linky. Jeho protokolování dat umožňuje monitorování procesů v reálném čase a zlepšování výnosů. I když je přidán rentgen, AOI efektivně zvládá většinu zajištění kvality.

Běžný případ zahrnuje automobilovou ECU, která projde AOI se skvělými barvami, ale selže po 6 měsících tepelného cyklování kvůli dutinám BGA. Dalším příkladem jsou serverové moduly, u kterých dochází k občasným haváriím vysledovaným k HiP v procesoru BGA. Spotřebitelská zařízení se vrátí bez problémů, dokud destruktivní analýza neodhalí přemostění pod QFN.

Tyto desky dokonale testují ve výrobě, protože skryté vady neovlivňují počáteční elektrický výkon. Pouze provozní stres odhaluje slabost v průběhu času. Továrny, které se spoléhají pouze na AOI, čelí rostoucím záručním nákladům v důsledku takových skrytých problémů.

Desky se stovkami kuliček BGA na procesor exponenciálně koncentrují rizika skrytých spojů. Výkonové moduly pracující s vysokými proudy trpí zesíleným efektem dutin na tepelný odpor. Husté směrování omezuje únikové cesty pro tok a zvyšuje pravděpodobnost prázdnoty.

Automobilový a letecký design kombinuje oba faktory s přísnými požadavky na spolehlivost. Tyto aplikace zažívají nejvyšší počet jednotek, které prošly AOI, ale selhaly. Posouzení rizik by je mělo upřednostnit pro doplňkové rentgenové ověření.

Skryté vady často zůstávají nečinné, dokud se nenahromadí kumulativní napětí. Nesoulady tepelné roztažnosti postupně otevírají rozhraní HiP. Prázdné prostory koncentrují teplo, čímž se postupem času urychluje elektromigrace. Vibrace ve vozidlech postupně unavují slabé vnitřní klouby.

Počáteční vyhoření a testování zřídka kopírují dlouhodobé podmínky. Poruchy se obvykle objevují během záručních lhůt, poškozují pověst a způsobují vysoké náklady na výměnu. Tento opožděný projev vysvětluje, proč mnoho továren přijímá rentgenové záření až poté, co zažily nákladné návraty.

Systémy AOI zachycují data výhradně z povrchu desky pomocí odraženého viditelného světla, což omezuje viditelnost na vnější prvky a boční zaoblení. Tento přístup vyniká rychlým posouzením exponovaných pájených spojů a umístění součástek.

Rentgenová kontrola proniká komponentami a více vrstvami PCB pomocí zobrazování založeného na hustotě. Odhaluje vnitřní struktury, jako jsou skryté koule BGA, přes sudy a podložky pod součástmi.

Zásadní rozdíl spočívá ve fyzice: světlo se odráží od povrchů, zatímco rentgenové záření prochází materiály s různým útlumem. Pro moderní sestavy se skrytými spoji neposkytuje AOI žádné informace o hloubce. Kombinace obou poskytuje komplexní pokrytí od povrchu po jádro.

AOI spolehlivě detekuje chybějící komponenty, chyby polarity, tombstoning a povrchové přemostění po celé desce. Potýká se s jakoukoli vadou zakrytou těly obalů nebo vnitřními vrstvami. Rentgen odhaluje dutiny, hlavu v polštáři, nesmáčení a problémy s nedostatečnou výplní, které AOI zcela postrádá.

Rentgenové záření je však méně účinné při kosmetických problémech se sítotiskem nebo při jemné kontaminaci povrchu. Žádná jednotlivá technologie nepokrývá efektivně všechny typy defektů.

Továrny dosahují nejvyšší prevence úniku tím, že používají AOI pro široký screening a rentgen pro cílené skryté ověření kloubů. Tato vrstvená strategie řeší celé spektrum potenciálních poruch.

Inline systémy AOI, jako jsou procesní desky ICT-AI5146, během několika sekund podporují plnou 100% kontrolu při rychlosti výroby přesahující 1 metr za minutu. Kapitálové náklady jsou mírné, s rychlou návratností investic díky sníženým manuálním vizuálním kontrolám.

Rentgenová kontrola trvá déle – obvykle 30 sekund až několik minut na desku v závislosti na rozlišení a skenované oblasti. Špičkové systémy, jako je ICT-7900, nabízejí vyšší propustnost, ale stále nemohou dosáhnout rychlosti AOI pro plné pokrytí.

Náklady na vybavení jsou výrazně vyšší kvůli rentgenovým trubicím a detektorům. Provozní náklady zahrnují výměnu trubice a radiační bezpečnostní opatření. Selektivní aplikace tyto kompromisy efektivně vyvažuje.

AOI hladce integruje inline post-reflow, poskytuje okamžitou zpětnou vazbu a zabraňuje posunutí vadných desek. Tato funkce v reálném čase minimalizuje smyčky přepracování. Rentgenové systémy jsou běžně nasazovány offline pro odběr vzorků nebo kritické šarže kvůli delší době cyklu.

Některé pokročilé konfigurace umožňují inline rentgen pro vysoce hodnotné produkty. Hybridní přístupy používají AOI inline pro všechny desky a směrují označené nebo vzorkované jednotky do offline rentgenových stanic.

Systémy jako ICT-7100 vynikají flexibilitou offline s programovatelným nakláněním pro šikmé pohledy. Volba nasazení závisí na objemu, úrovni rizika a požadavcích na propustnost.

Samotné AOI stačí pro jednoduché jednostranné desky s průchozími otvory nebo komponentami s viditelným vývodem. Při začleňování jakýchkoli balíčků BGA, QFN nebo LGA přidejte rentgen. Vysoce spolehlivá odvětví, jako je automobilový průmysl a lékařství, vyžadují obě technologie podle norem.

Spotřební elektronika s hustými skrytými spoji těží ze selektivního rentgenového záření pro kontrolu návratnosti pole. Fáze prototypování a NPI využívají rozsáhlé rentgenové záření pro optimalizaci procesu. Objemová výroba používá vzorkování založené na riziku s rentgenovým zářením na kritických prvcích. Optimální mix se vyvíjí se složitostí produktu a cíli kvality.

Továrny nejvyšší úrovně nasazují AOI ihned po přetavení pro 100% kontrolu desky při plné rychlosti linky. Tím se zachytí chyby umístění, vady povrchové pájky a kosmetické problémy ještě předtím, než se spojí. Data z AOI poskytují statistické řízení procesu pro úpravy v reálném čase.

Systémy jako ICT-AI5146 poskytují komplexní protokolování povrchových dat a jejich sledovatelnost. Toto široké promítání tvoří základ pro zajištění kvality ve velkosériové výrobě. Zajišťuje, že pouze očividně dobré desky pokračují a zároveň označují okamžité potřeby přepracování.

Přední výrobci aplikují rentgenové záření selektivně na vysoce rizikové oblasti, jako jsou pole BGA nebo napájecí moduly. Úplná kontrola vlajkových produktů kombinuje AOI s cíleným rentgenovým zářením na složitých obalech.

Například spárování ICT-AI5146 AOI s rentgenovými systémy ICT-7100 nebo ICT-7900 umožňuje důkladné ověření bez zúžení linky. Automatické měření dutin a klasifikace defektů zefektivňují analýzu. Tento cílený přístup zachycuje skryté problémy, které by jinak unikaly do terénu.

Pokročilé továrny implementují prioritizaci rizik na základě typu komponent, závažnosti aplikace a historických dat o selhání. Vysoce spolehlivé desky přijímají 100% rentgenové záření na kritických spojích spolu s plnou AOI.

Produkty se středním rizikem používají statistické vzorkování s rentgenovým zářením spouštěným příznaky AOI nebo změnami šarže. Indexy způsobilosti procesu určují vzorkovací frekvenci – stabilní procesy vyžadují méně ověřování. Tento přístup založený na datech optimalizuje kvalitu a zároveň kontroluje náklady.

Pravidelné korelační studie mezi výsledky AOI a rentgenovými nálezy strategii průběžně zdokonalují.

Plný rentgen na každé desce by drasticky snížil propustnost a zbytečně zvýšil náklady u nízkorizikových návrhů. Řízené procesy s vyzrálými profily vytvářejí konzistentní skryté spoje. Vzorkování plus údaje o schopnostech poskytují statistickou spolehlivost.

Normy umožňují ověření založené na riziku, spíše než nařizující 100% pro všechny případy. Zaostřené rentgenové záření na známá slabá místa poskytuje ekvivalentní ochranu efektivněji. Tato vyvážená metodika charakterizuje úspěch předních továren při dosahování provozní spolehlivosti na úrovni ppm.

Každá deska obsahující komponenty se spodním zakončením vyžaduje rentgenové záření pro ověření skrytých spojů. Tyto balíčky dominují modernímu designu z hlediska hustoty a výkonu.

Bez průniku se kvalita spoléhá pouze na řízení procesu – nedostatečné pro záruky spolehlivosti. IPC-7095 konkrétně řeší požadavky na kontrolu BGA včetně radiografických metod. I jediný BGA ospravedlňuje cílenou implementaci rentgenového záření.

Normy jako AEC-Q100, ISO 13485 a IPC Class 3 nařizují ověřování skrytých pájených spojů. Tyto sektory tolerují téměř nulová selhání pole z důvodu bezpečnosti.

Regulační audity konkrétně hledají radiografické důkazy o kritických spojeních. Riziko stažení nebo odpovědnost výrazně převyšuje náklady na kontrolu. Přední dodavatelé zavádějí jak AOI, tak rentgen jako standardní praxi.

Výkonové moduly a konvertory jsou vystaveny zvýšenému tepelnému namáhání, které zesiluje efekt dutin. Velké tepelné podložky na QFN skrývají potenciální hotspoty. Vyprázdnění přímo ovlivňuje manipulaci s proudem a odvod tepla.

Mezi poruchové režimy patří přehřátí a předčasná degradace. Rentgenové ověření zajišťuje, že tepelný výkon splňuje specifikace.

Hlavní OEM často specifikují radiografickou kontrolu v dodavatelských dohodách pro složité sestavy. Normy jako IPC-7095 a J-STD-001 nastiňují kritéria pro skryté spoje.

Smluvní plnění vyžaduje zdokumentované výsledky rentgenových snímků. Sledovatelnost vyžaduje korelaci kontrolních údajů se sériovými čísly. Splněním těchto požadavků se vyhnete chybám v kvalifikaci a ztrátě podnikání.

Vylepšení procesu snížilo, ale neodstranilo skryté vady v moderním bezolovnatém přetavení. Studie ukazují míru vyprázdnění v průměru 10-20 % i u kontrolovaných linií. Výskyty HiP narůstají s většími balíky a deformací.

Terénní data trvale spojují skryté problémy s významnými náklady na záruku. Mylná představa pramení ze spoléhání se pouze na úspěšnost AOI. Skutečný příčný řez a rentgenový odběr odhalují skutečnou prevalenci.

Rané rentgenové systémy byly skutečně pomalé, ale moderní zařízení, jako je ICT-7900, dosahuje při automatizované manipulaci doby cyklu pod 30 sekund. Inline konfigurace podporují produkci s vysokým obsahem.

Selektivní aplikace v kritických oblastech udržuje celkovou propustnost. Výpočty návratnosti investic ukazují, že úspory prevence převažují nad dopadem doby cyklu. Přední továrny denně prokazují objemovou kompatibilitu.

Statistické vzorkování poskytuje spolehlivost pro stabilní procesy, ale postrádá variace specifické pro šarži. Události, které se vymknou kontrole, jako jsou změny vložení šarže nebo posun profilu, ovlivňují celé běhy. Standardy vysoké spolehlivosti stále více vyžadují vyšší pokrytí.

Uniká vzorkování rizik, která se hromadí do nákladných terénních problémů. Úplné ověření nebo ověření založené na riziku nabízí vynikající ochranu.

Rentgen postrádá rychlost a rozlišení pro účinnou detekci povrchových defektů na celých deskách. Zcela postrádá polaritu, chybějící části a kosmetické problémy. Náklady na desku by raketově vzrostly s plným rentgenovým pokrytím.

Technologie zásadně řeší různé třídy defektů. Optimální kvalita vyžaduje obojí v komplementárních rolích.

AOI vyniká při ověřování vzhledu povrchu a umístění s bezkonkurenční rychlostí a pokrytím. Moderní spolehlivost PCBA však stále více závisí na skryté integritě pájeného spoje pod obaly.

Rentgen poskytuje zásadní strukturální viditelnost, kterou optika nedokáže. jak funguje rentgenová kontrola v PCBA, odhaluje skutečnou tvorbu kloubu prostřednictvím zobrazování hustoty. Latentní defekty, jako jsou dutiny a HiP, způsobují zpožděná selhání pole navzdory perfektním výsledkům AOI.

Přední továrny dosahují kvality na úrovni ppm strategickou kombinací obou technologií. Skutečná spolehlivost vyžaduje kontrolu nad rámec toho, co vidí oko – nebo kamera.

Pokročilé 3D AOI zlepšuje měření výšky, ale stále nemůže proniknout neprůhlednými materiály nebo zobrazit pod komponenty. Pozadí: AOI se při 3D rekonstrukci spoléhá na odraz světla a triangulaci. Princip: Světlo nemůže procházet kovovými obaly nebo pájkou. Použití: Dokonce i systémy nejvyšší úrovně zcela postrádají dutiny nebo HiP, jak potvrdily průřezové validační studie.

Jednoduché desky SMT s průchozím otvorem nebo viditelným spojem bez BGA/QFN. Pozadí: Starší návrhy s olovnatými komponenty umožňují plné vizuální/AOI pokrytí. Princip: Riziko úměrné počtu skrytých kloubů. Použití: Spotřebitelské gadgety bez spodních částí často vystačí se samotným AOI, zatímco jakákoli vysoce spolehlivá deska ne.

Žádný měřitelný dopad při kontrolních dávkách. Pozadí: Průmyslový rentgen využívá nízkoenergetické zdroje hluboko pod prahem poškození. Princip: Dávka srovnatelná s radiací pozadí v průběhu let. Použití: Opakované kontroly během vývoje procesu nevykazují žádnou degradaci při zrychleném testování životnosti.

Inline pro velkoobjemové kritické linky; offline pro vzorkování/flexibilitu. Pozadí: Inline se integruje do toku SMT. Princip: kompromis mezi rychlostí a rozlišením. Použití: Automobilový průmysl často inline na 100% na klávesnici; obecná elektronika offline vzorkování.

6-18 měsíců díky sníženým poruchám v terénu a přepracování. Pozadí: Zabraňuje nákladnému vrácení. Princip: Včasný záchyt defektu šetří násobky po proudu. Použití: Vysoce spolehlivá odvětví rychle obnoví investice díky vyloučeným záručním nárokům.