Zobrazení:0 Autor:Editor webu Čas publikování: 2025-12-29 Původ:Stránky

Většina továren na PCBA si nevybere špatný rentgenový přístroj – vyberou si správný přístroj pro špatný problém.

Neexistuje jediný 'nejlepší' rentgenový systém pro kontrolu PCBA, pouze ten, který skutečně odpovídá defektům, které potřebujete odhalit, objemu výroby, který provozujete, a spolehlivosti, kterou musí vaše produkty dosáhnout.

Pochopení toho , jak funguje rentgenová kontrola v elektronice, je rozdíl mezi investicí do výkonného kontrolního nástroje a platbou za schopnosti, které ve skutečnosti nikdy nevyužijete.

Mnoho kupujících přistupuje k výběru rentgenového záření porovnáním specifikací – vyšší rozlišení, větší zvětšení, pokročilejší režimy. Ve skutečnosti zde začínají drahé chyby.

Rentgenový přístroj by neměl být vybrán pro to, co teoreticky dokáže, ale pro specifické problémy s kontrolou, kterým vaše linka PCBA čelí v každodenní výrobě Když nástroj neodpovídá problému, výsledkem je buď nadměrné utrácení za nevyužité schopnosti, nebo chybějící vady, na kterých skutečně záleží. .

Než se podíváte na modely nebo specifikace, musíte nejprve definovat, proč je ve vašem procesu potřeba rentgenová kontrola.

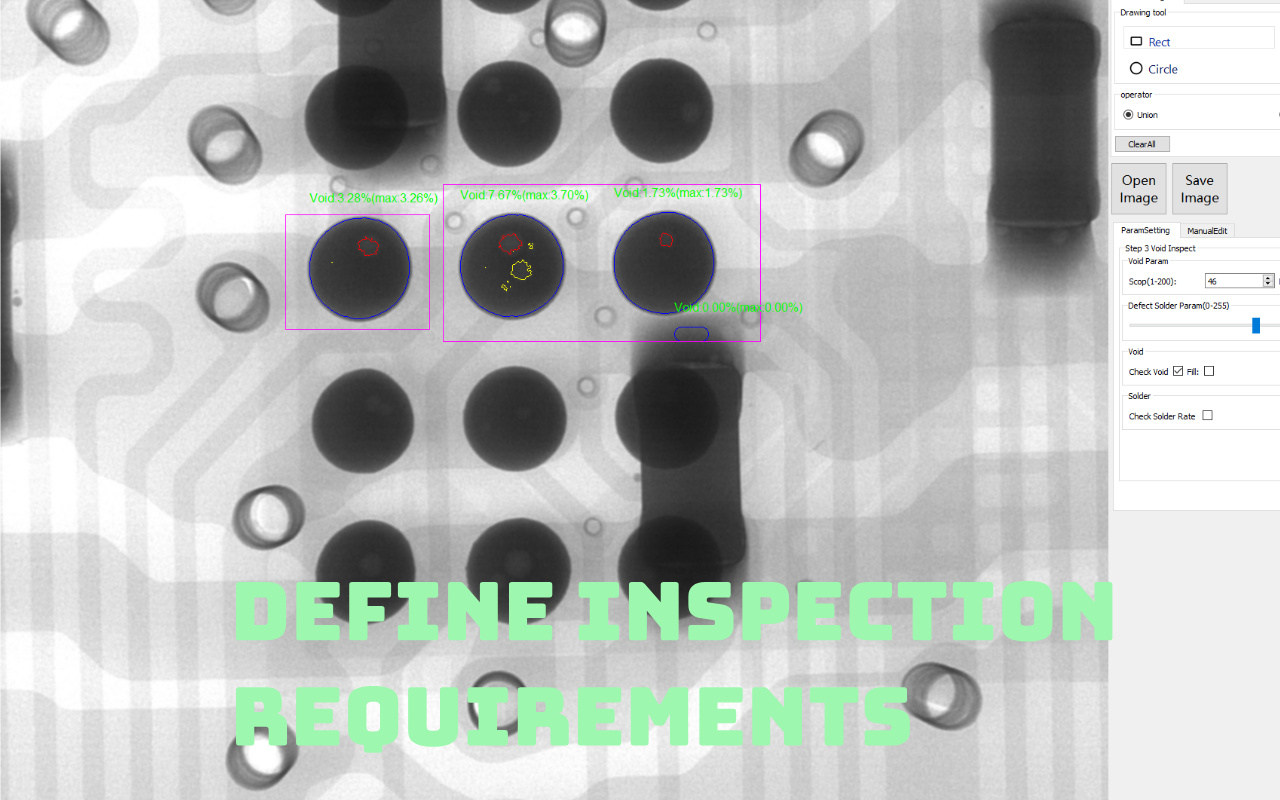

Pokud je vaším cílem kvantifikovat močovost BGA ve výrobě a zajistit shodu s kritérii přijatelnosti IPC, opakovatelnost a konzistence měření jsou zásadní. Systém musí poskytovat stabilní, srovnatelné výsledky napříč směnami, operátory a šaržemi produktů.

Analýza poruch je úplně jiný úkol. Při zkoumání vrácených desek nebo vzácných defektů, jako je hlava v polštáři nebo mikrotrhliny, se flexibilita a velké zvětšení stávají důležitějšími než rychlost. V tomto případě je schopnost prozkoumat neočekávané problémové oblasti důležitější než automatizovaná propustnost.

Inline rentgenová kontrola se zaměřuje na kontrolu kvality v reálném čase . Každá deska je zkontrolována, závady jsou okamžitě detekovány a problémy s procesem mohou být opraveny dříve, než se vystupňují – tento přístup se dobře hodí pro velkoobjemovou výrobu.

Offline rentgenové systémy slouží k jinému účelu. Jsou ideální pro kontrolu odběru vzorků, validaci NPI a podrobné řešení problémů, kde hloubka inspekce a kontrola operátorem převáží dobu cyklu. Pro mnoho továren poskytuje offline kontrola nejlepší rovnováhu mezi náklady a přehledem.

Velkoobjemová výroba klade přísné požadavky na dobu cyklu, automatizaci a konzistenci. Jakýkoli kontrolní krok, který zpomaluje linku, se rychle stává úzkým hrdlem.

NPI a nízkoobjemová produkční prostředí naopak oceňují přizpůsobivost. Schopnost zvládnout časté změny designu, různé velikosti desek a různé typy komponent – bez neustálého přeprogramování – je často důležitější než hrubá rychlost.

Přeskočení tohoto kroku je nejrychlejší způsob, jak přeplatit za schopnosti, které budete používat jen zřídka. Před porovnáním specifikací nebo konfigurací systému potřebujete jasnou představu o tom, jak vaše desky vypadají a kde existují vaše skutečná rizika. Efektivní výběr rentgenového záření vždy začíná mapováním složitosti produktu na požadavky kontroly.

Různé balíčky součástí představují velmi rozdílné inspekční výzvy. Zařízení se spodním zakončením, jako jsou BGA, CSP a LGA, vyžadují jasnou vizualizaci pájecích kuliček a spolehlivé měření dutin. Pouzdra QFN s velkými tepelnými podložkami vyžadují spíše přesný výpočet procenta dutin v širokých oblastech pájky než jednoduchou detekci přítomnosti. Na druhé straně integrované obvody s jemným roztečí a pájené spoje s průchozími otvory se více spoléhají na schopnost průniku a kontrast obrazu, aby odhalily nedostatečnou pájku, přemostění nebo neúplnou výplň válce.

Protože každý typ součásti zatěžuje kontrolní systém jiným způsobem, kombinace balíčků na vašich deskách přímo určuje, jaké rozlišení, schopnost naklonění a rekonstrukci CT skutečně potřebujete.

Ne všechny zjistitelné vady nesou stejné riziko. U většiny výrobců PCBA patří mezi závady, které skutečně ovlivňují dlouhodobou spolehlivost, nadměrné nebo nerovnoměrné pórovitosti v pájených spojích BGA, otevírání hlavy v polštáři, které vede k občasným poruchám, skryté přemostění nebo nedostatečné pájky pod součástmi se spodním zakončením a nedostatečná výplň válce.

Průmyslové standardy, jako je IPC-7095, umožňují určité procento pórovitosti v závislosti na třídě aplikace, což znamená, že kontrola musí být dostatečně přesná, aby měřila – nejen detekovala – pórovitost. Mnohé z těchto vad přitom automaticky nevyžadují plnou 3D CT kontrolu. V mnoha případech jsou dobře zvolené úhlové pohledy a konzistentní metody měření dostatečné k provedení spolehlivých úsudků bez nákladů a doby cyklu plné tomografie.

Inspekční technologie, kterou zvolíte, určí většinu vaší dlouhodobé spokojenosti se systémem a také významnou část jeho celkových nákladů. Klíčem není výběr nejpokročilejší dostupné technologie, ale přizpůsobení úrovně kontroly defektům, které skutečně potřebujete kontrolovat.

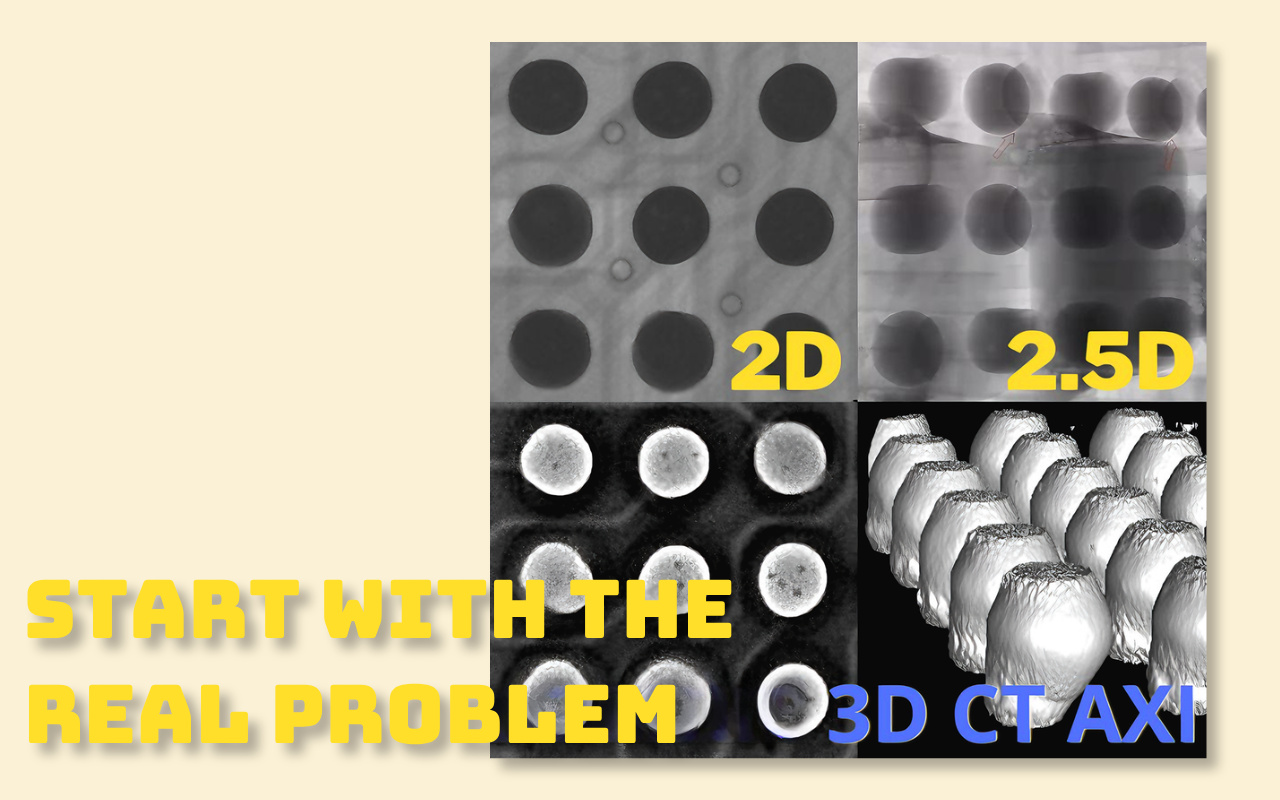

2D rentgenová kontrola funguje dobře pro základní detekci dutin, hodnocení jednovrstvých pájených spojů a analýzu poruch, kde jsou rychlé výsledky důležitější než informace o hloubce. Běžně se používá v malých až středních objemech výroby, v prostředích citlivých na náklady nebo v inženýrských laboratořích, kde flexibilita a rychlost převažují nad potřebou úplné objemové rekonstrukce. Jeho předností je vysoká rychlost kontroly, jednoduché ovládání a nejnižší vstupní náklady.

2,5D rentgen přidává hloubkový náhled nakloněním detektoru nebo vzorku pro vytvoření šikmých pohledů. To umožňuje lokalizovat dutiny, identifikovat skryté separace kloubů a lépe vyhodnotit defekty související s osou Z bez časové penalizace plného CT skenování. U mnoha linek SMT, zejména těch, které používají oboustranné desky nebo čelí příležitostným rizikům hlavy v polštáři, poskytuje 2,5D kontrola nejlepší rovnováhu mezi hloubkou kontroly, propustností a náklady.

Plná 3D počítačová tomografie je nejvhodnější tam, kde nelze ohrozit přesnost kontroly. Aplikace v automobilové, lékařské nebo letecké elektronice často vyžadují přesnou kvantifikaci dutin ve složitých pájecích strukturách a úplnou rekonstrukci vrstvy po vrstvě pro ověření procesu. Zatímco 3D CT poskytuje bezkonkurenční jasnost a spolehlivost měření, přichází s vyššími náklady na systém a pomalejšími časy skenování, takže se nejlépe hodí pro vysoce spolehlivou výrobu nebo pokročilý vývoj procesů spíše než pro rutinní kontrolu na každé desce.

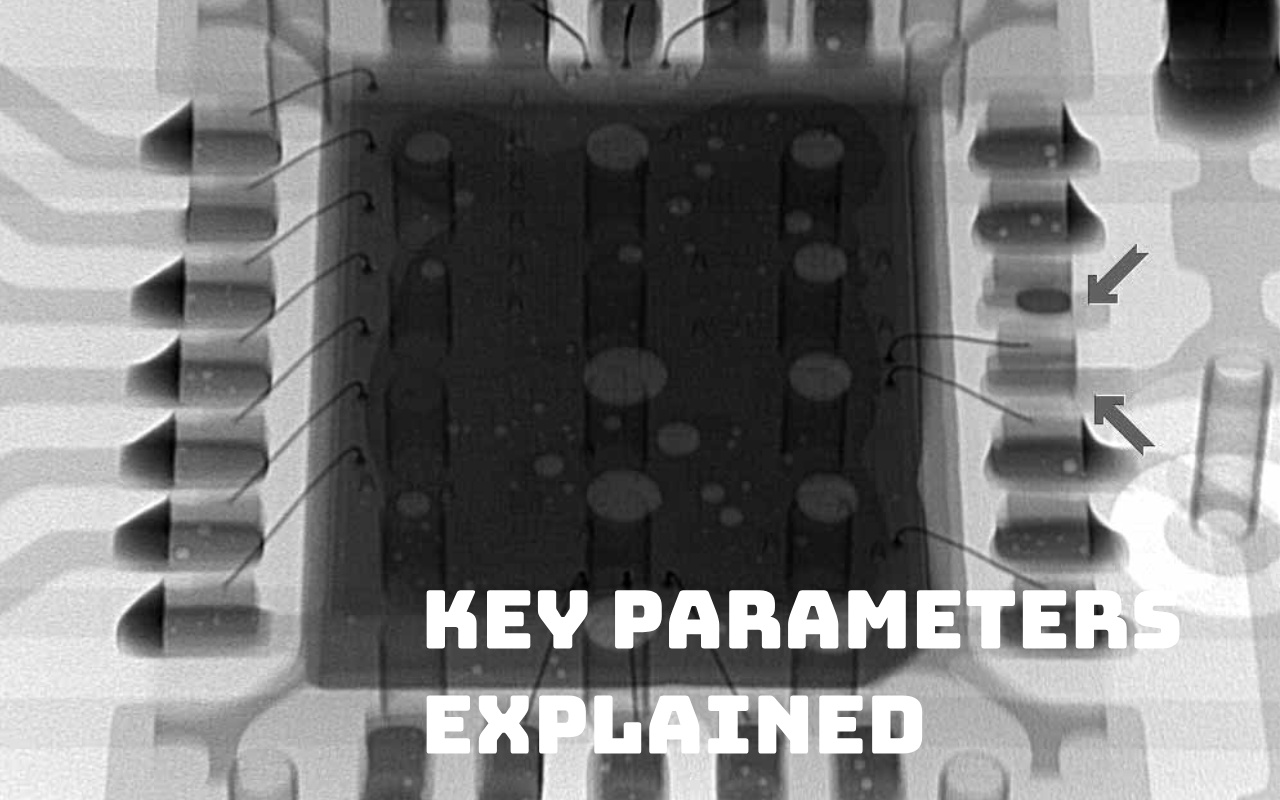

Technické listy často zdůrazňují extrémní čísla, ale reálný rentgenový výkon závisí na tom, jak dobře jsou vyváženy klíčové parametry. Zaměření na jednu hlavní specifikaci obvykle vede k vyšším nákladům bez měřitelného přínosu kontroly. Pochopení toho, jak se tyto parametry vzájemně ovlivňují, je rozhodující pro výběr systému, který spolehlivě funguje při každodenní výrobě PCBA.

Pro většinu kontrolních úkolů BGA je již dostatečné rozlišení v rozsahu 3–5 μm, zejména pro rozteče kuliček od 0,4 mm. Na této úrovni jsou mikce, problémy s kolapsem a většina abnormalit pájených spojů jasně viditelné a měřitelné.

Submikronové rozlišení je užitečné pouze při kontrole extrémně jemných struktur nebo provádění pokročilé analýzy poruch. Při běžné kontrole PCBA často zavádí kompromisy, které převažují nad jejími výhodami. Vyšší rozlišení obvykle snižuje zorné pole, prodlužuje dobu skenování a výrazně zvyšuje náklady na systém, aniž by přineslo proporcionální zisky ve schopnosti detekce defektů.

Geometrické zvětšení zlepšuje viditelnost detailů, ale vždy jde na úkor zorného pole. Se zvyšujícím se zvětšením se viditelná kontrolní oblast zmenšuje, což znamená, že k pokrytí stejné desky je potřeba více snímků.

U velkých nebo složitých desek plošných spojů může nadměrné zvětšení dramaticky prodloužit dobu kontroly a snížit výkon. Praktickým cílem není maximalizovat zvětšení, ale zvolit úroveň, která jasně vyřeší cílové vady a zároveň umožní účinné pokrytí celé oblasti kontroly.

Výkon trubice určuje, jak dobře rentgenové záření proniká materiály, ale větší výkon automaticky neznamená lepší snímky. Vyšší úrovně kV jsou užitečné pro tlusté, vícevrstvé desky, designy s vysokým obsahem mědi nebo součásti se stíněním a chladiči.

Pro většinu aplikací PCBA poskytuje výkonový rozsah elektronky 90–130 kV efektivní rovnováhu mezi pronikáním a kontrastem obrazu. Překročení tohoto rozsahu často snižuje kontrast v tenkých pájených spojích, což způsobuje, že dutiny a jemné vady se spíše hůře než snadněji rozlišují. V mnoha případech nadměrný výkon trubice zhoršuje kvalitu kontroly, místo aby ji zlepšoval.

Umístění rentgenového systému do výrobního toku má přímý dopad na výkon, kontrolní strategii a návratnost investic. Zatímco inline rentgen je často považován za konečný cíl, není automaticky správnou volbou pro každou továrnu.

Offline rentgenové systémy nabízejí nejvyšší úroveň flexibility. Zvládnou širokou škálu velikostí desek, typů produktů a kontrolních úkolů, aniž by narušily rovnováhu linky. S nižšími počátečními investicemi, jednoduššími požadavky na údržbu a snadnějším přístupem operátora se offline systémy dobře hodí pro kontrolu odběru vzorků, validaci NPI a podrobné řešení problémů.

Pro mnoho továren, zejména těch, které provozují smíšené produkty nebo střední objemy, poskytuje offline rentgen všechny požadované kontrolní schopnosti bez zavádění nových úzkých profilů nebo omezení uspořádání.

Inline rentgenová kontrola se stává cennou, když je objem výroby vysoký a konzistentní, typicky nad 10 000 desek za měsíc, a když je vyžadována okamžitá zpětná vazba, aby se zabránilo šíření defektů. V těchto případech může automatizovaná kontrola každé desky výrazně snížit následné přepracování a zlepšit stabilitu procesu.

Inline systémy však také přinášejí vyšší náklady, větší požadavky na podlahovou plochu a přísná omezení doby cyklu. U středně nebo maloobjemové výroby tyto faktory často převažují nad výhodami, takže inline rentgen je spíše nadměrnou investicí než zvýšením produktivity.

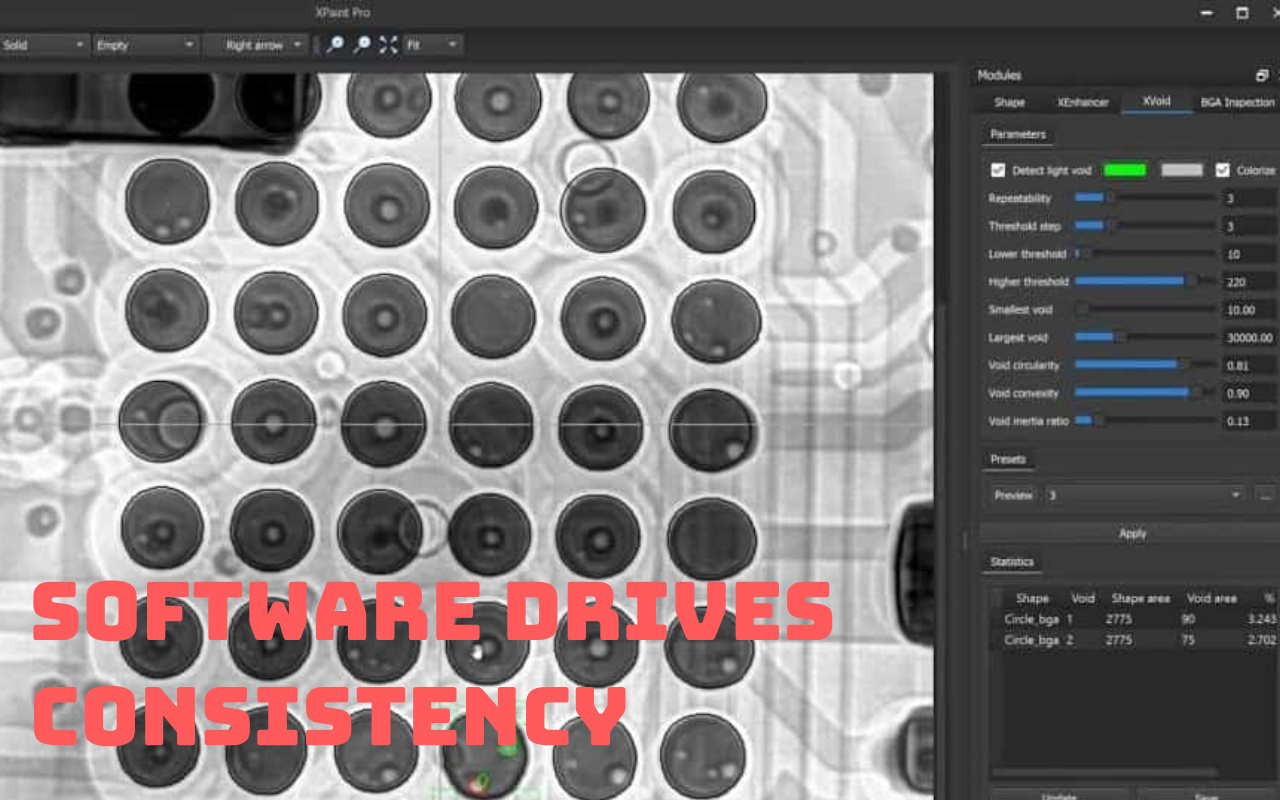

I ta nejlepší optika a rentgenky poskytují omezenou hodnotu bez inteligentního softwaru. Při každodenní kontrole PCBA software určuje, jak konzistentně jsou závady identifikovány, do jaké míry závisí výsledky na zkušenostech operátora a jak užitečná data z inspekce překračují rámec jediného schválení nebo posouzení.

Manuální odhad prázdnoty zavádí subjektivitu a nekonzistenci, zejména mezi různými operátory a směnami. Moderní rentgenový software používá algoritmy k automatickému výpočtu procenta prázdných míst podle kritérií přijatelnosti IPC, což poskytuje opakovatelné a srovnatelné výsledky.

Tato úroveň konzistence je nezbytná pro řízení procesu. Jsou-li neplatná data spolehlivá a objektivní, mohou inženýři sledovat trendy, korelovat vady s parametry tisku nebo přetavení a provádět informované úpravy, místo aby se spoléhali pouze na vizuální úsudek.

Vestavěné knihovny defektů a analýza obrazu za pomoci AI výrazně snižují křivku učení operátorů. Namísto interpretace nezpracovaných obrázků od začátku systém zvýrazňuje podezřelé oblasti a klasifikuje běžné typy defektů, jako je vyprázdnění, přemostění nebo otevření.

To nejen urychluje rozhodnutí o kontrole, ale také snižuje závislost na vysoce zkušeném personálu. V továrnách s rotujícími směnami nebo omezenými specialisty na kontrolu robustní software přímo zlepšuje konzistenci a propustnost kontroly.

Data z rentgenové kontroly se stávají mnohem cennějšími, když nejsou izolována. Bezproblémový export dat SPC, obrázků a statistik závad umožňuje dlouhodobou analýzu výnosů a sledovatelnost.

Při integraci s MES nebo továrními datovými systémy podporuje rentgenová kontrola iniciativy Průmyslu 4.0 tím, že spojuje trendy defektů s konkrétními produkty, procesy a časovými okny. To transformuje rentgenové záření ze samostatného kontrolního nástroje na základní prvek optimalizace procesu.

Pořizovací cena rentgenového přístroje je pouze výchozím bodem. Během životnosti systému se provozní náklady, údržba a nepřímé náklady často rovnají – nebo převyšují – počáteční investici. Pochopení celkových nákladů na vlastnictví je zásadní pro přijetí udržitelného rozhodnutí.

Nižší počáteční náklady se ne vždy promítají do nižších celkových nákladů. Systémy uzavřených trubek obvykle vyžadují minimální údržbu a žádnou výměnu vlákna, takže provozní náklady jsou předvídatelné. Často však omezují dosažitelné rozlišení a flexibilitu.

Systémy s otevřenými trubicemi nabízejí vyšší výkon a jemnější rozlišení, ale vyžadují pravidelnou výměnu vlákna a aktivnější údržbu. Tyto průběžné náklady musí být zohledněny společně s výkonnostními přínosy, nikoli hodnoceny izolovaně.

Uzavřené rentgenky obvykle poskytují životnost v rozsahu 8 000 až 15 000 provozních hodin s minimální údržbou. Otevřené zkumavky mohou vyžadovat plánované servisní zásahy, což přináší úvahy o prostojích a plánování údržby.

Kromě údržby hardwaru přispívá k celkovým nákladům na vlastnictví také doba školení operátorů a techniků. Systémy s intuitivním softwarem a stabilními pracovními postupy snižují režii školení a zkracují dobu potřebnou k dosažení spolehlivých výsledků kontroly.

Návratnost investice se výrazně liší podle aplikace. Při velkoobjemové kontrole kvality je návratnost investic řízena především snížením přepracování, nižším zmetkovitostí a rychlejší detekcí posunu procesu. V prostředích NPI a analýzy selhání vychází hodnota z rychlejší identifikace kořenové příčiny, kratších cyklů ladění a menšího počtu návratů polí.

V obou případech jsou nejúspěšnější investice ty, kde schopnosti systému úzce odpovídají skutečným potřebám inspekce spíše než teoretickému maximálnímu výkonu.

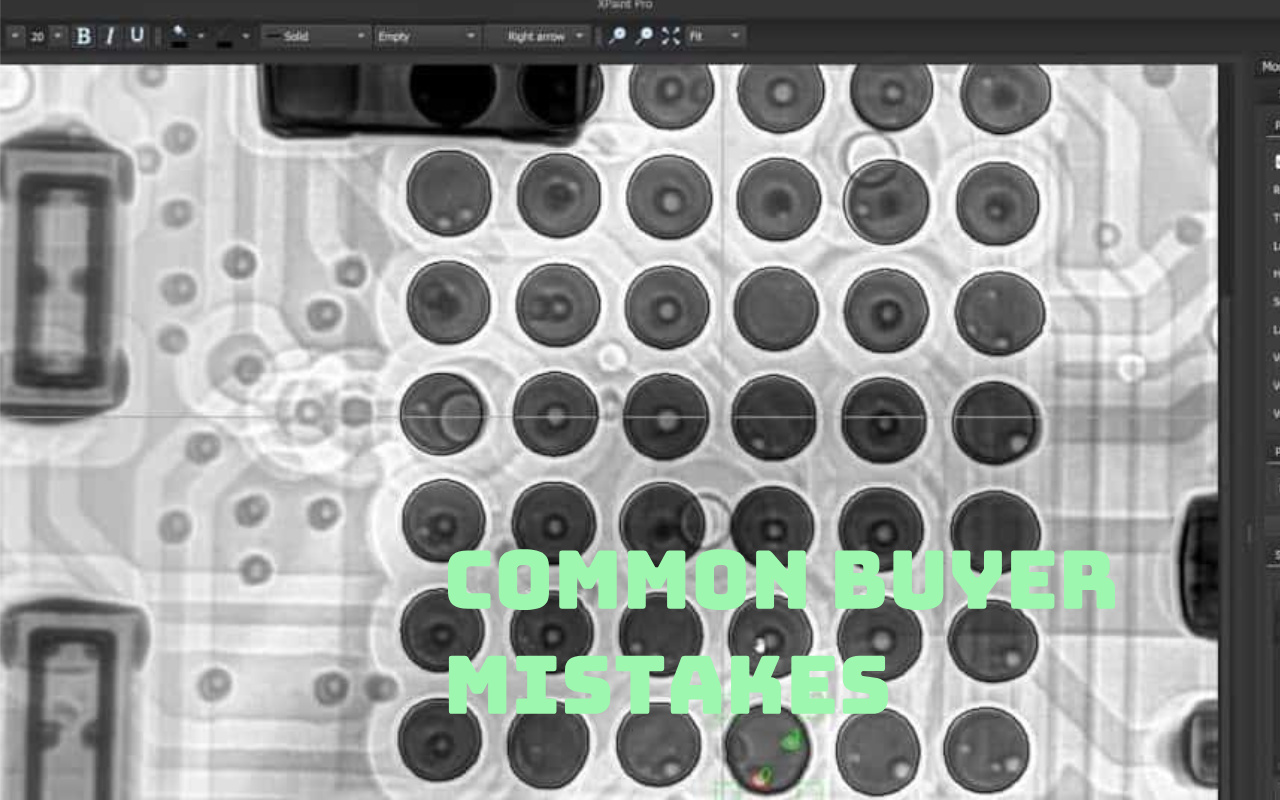

Většina chyb při nákupu není způsobena nedostatkem rozpočtu, ale špatným odhadem toho, co vlastně kontrolní úkol vyžaduje. Následující úskalí se opakovaně objevují v továrnách na PCBA všech velikostí.

Jednou z běžných chyb je nadměrné investování do plné kapacity 3D CT, když 2,5D kontrola již poskytuje dostatečnou viditelnost. To často vede k výrazně vyšším nákladům, pomalejší rychlosti kontroly a nedostatečně využívaným funkcím, které přidávají malou hodnotu v každodenní výrobě.

Další častou chybou je zaměření téměř výhradně na čísla rozlišení a ignorování zorného pole, použitelnosti softwaru a pracovního postupu kontroly. Extrémně vysoké rozlišení může vypadat působivě na datovém listu, ale často snižuje pokrytí a prodlužuje dobu kontroly, aniž by se zlepšila skutečná detekce defektů.

Software je také široce podceňován. Systémy se složitými rozhraními nebo omezenou automatizací zpomalují přijetí, zvyšují závislost operátora a snižují konzistenci kontrol – bez ohledu na kvalitu hardwaru.

A konečně, mnoho kupujících přehlíží praktické faktory, jako je podlahová plocha, tok manipulace s deskami a požadavky na odstínění záření. Tyto problémy se často objeví až po instalaci, kdy se změny rozvržení a narušení pracovního postupu stanou drahými a obtížně se opravují.

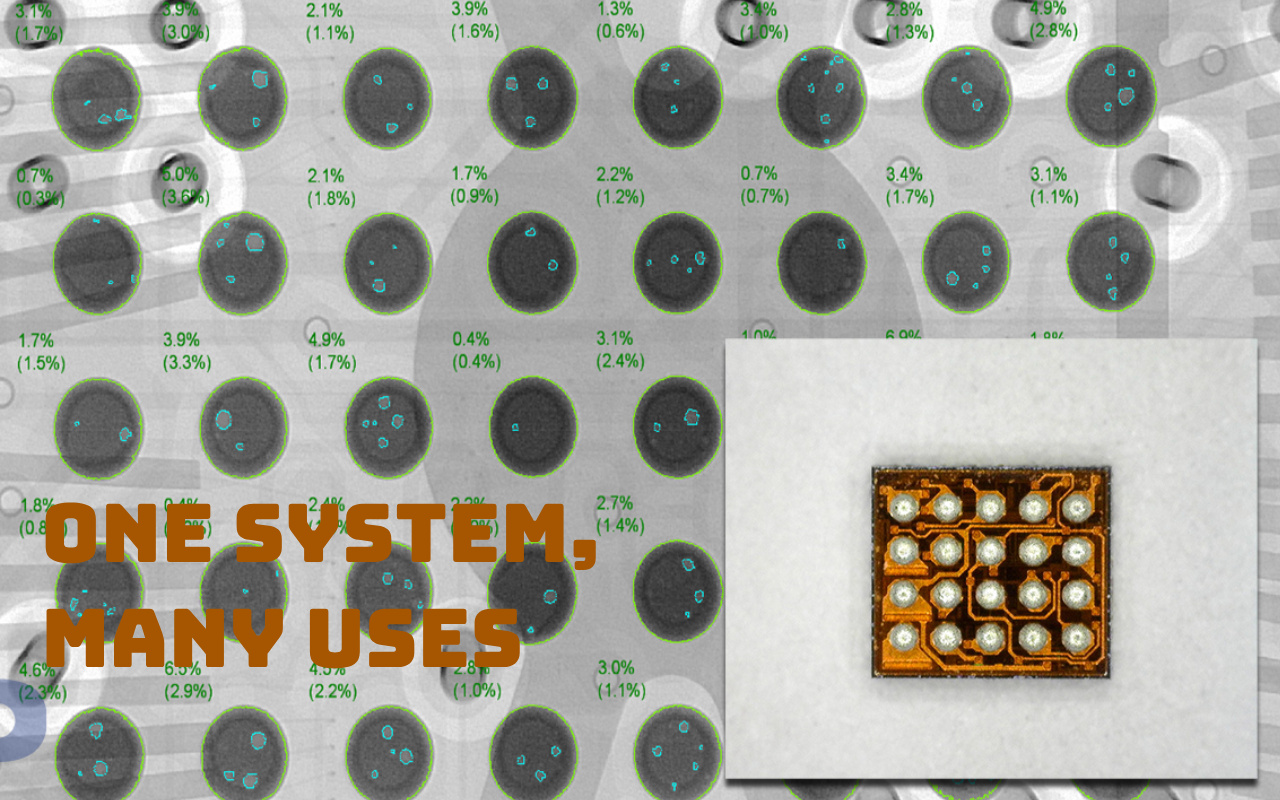

Chcete-li ilustrovat, jak se požadavky na kontrolu promítají do výběru systému, zvažte, jak může jediná všestranná offline rentgenová platforma podporovat více scénářů reálného světa bez nadměrné konfigurace.

Ve středněobjemové výrobě spotřební elektroniky je často primárním požadavkem základní kontrola dutin BGA. V tomto případě 2D nebo 2,5D systém vybavený automatickým měřením dutin poskytuje rychlé, opakovatelné výsledky bez zpomalení výroby nebo zvýšení nákladů na kontrolu.

U NPI a validace procesů v automobilové elektronice se priority inspekcí mění. Stejný systém, využívající nakloněná zobrazení a flexibilní navigaci, dokáže odhalit rizika v rané fázi hlavy v polštáři a oddělení pájených spojů bez nutnosti úplného CT skenování. To umožňuje technikům rychle identifikovat slabá místa procesu a zároveň udržet čas kontroly pod kontrolou.

Rozhodnutí o konfiguraci hrají hlavní roli při vyvažování nákladů a schopností. Pro většinu aplikací SMT poskytuje systém s uzavřenou trubicí pracující kolem 90 kV s velikostí bodu blízko 5 μm dostatečnou penetraci a čistotu obrazu pro spolehlivou kontrolu.

V kombinaci s programováním ve stylu CNC a intuitivní navigací umožňují systémy jako ICT-7900 efektivní vzorkování napříč různými deskami a produkty. Tento přístup podporuje jak rutinní kontroly kvality, tak hlubší inženýrské analýzy bez složitosti a nákladů na nadměrně specifikované kontrolní platformy.

Bezpečnost a shoda nejsou volitelné detaily – mají přímý vliv na ochranu operátora, schválení regulačními orgány a na to, zda může systém běžet nepřetržitě bez přerušení. Ignorování těchto faktorů často vede k neočekávaným prostojům nebo nákladným retrofitům po instalaci.

Moderní skříňové rentgenové systémy jsou navrženy s komplexním stíněním a blokovací ochranou. Při normálním provozu je únik radiace obvykle hluboko pod limity FDA a OSHA, často pod 0,5 mR/h měřeno ve vzdálenosti 5 cm od krytu.

Efektivní radiační bezpečnost se řídí principem ALARA: minimalizace expozice prostřednictvím správné kontroly času, vzdálenosti a stínění. Když jsou tyto principy zabudovány do návrhu systému a každodenních provozních postupů, zůstává rentgenová kontrola pro operátory bezpečná a v souladu s regulačními normami.

Dlouhodobá spolehlivost závisí na proaktivním plánování údržby. Roční kalibrace, rutinní systémové kontroly a pravidelné ověřování výkonu trubice pomáhají udržovat stabilní kvalitu obrazu a přesnost kontroly.

Systémy uzavřených trubek obecně nabízejí předvídatelnou životnost a minimální požadavky na údržbu, což snižuje neplánované prostoje. Aby byla zajištěna konzistentní doba provozuschopnosti, mnoho továren také zahrnuje servisní smlouvy a plánování náhradních dílů jako součást své strategie vlastnictví namísto toho, aby údržbu považovaly za dodatečný nápad.

Než se pustíte do používání rentgenového systému, projděte si následující kontrolní seznam, abyste potvrdili soulad mezi potřebami kontroly a schopností systému.

Začněte tím, že určíte, které desky a typy komponent budou kontrolovány nejčastěji. Definujte specifické vady, které musí být detekovány, jako je tvorba dutin, hlava v polštáři, přemostění nebo nedostatečná pájka. Ujasněte si požadovanou denní nebo hodinovou propustnost, abyste se vyhnuli vytváření nových úzkých míst ve výrobě.

Rozhodněte se, zda inline nebo offline umístění nejlépe vyhovuje vašemu výrobnímu toku. Vyhodnoťte, které softwarové funkce jsou zásadní, včetně automatického výpočtu dutin, nástrojů pro analýzu obrazu a integrace MES nebo SPC. Nakonec ověřte, že systém splňuje všechny místní požadavky na radiační bezpečnost a shodu, aby nedošlo ke zpoždění instalace nebo provozním omezením.

Úspěšný výběr rentgenových snímků začíná jasným definováním rizik vašich vad a objemu výroby před výběrem technologie kontroly. Správná rovnováha mezi 2D, 2,5D a 3D CT závisí na potřebách aplikace – nikoli na maximálních specifikacích.

Vyvážený design systému a silné softwarové možnosti trvale poskytují vyšší hodnotu než samotné extrémní rozlišení. Pro mnoho továren poskytuje offline rentgenová kontrola nejpraktičtější kombinaci flexibility, výkonu a nákladů, zatímco inline systémy jsou opodstatněné pouze ve skutečně velkoobjemových prostředích.

Při rozhodování by se měly řídit především celkové náklady na vlastnictví. Vyhněte se přílišným specifikacím funkcí, které zvyšují náklady, aniž by řešily skutečné problémy, a vyberte si rentgenový systém, který poskytuje spolehlivé výsledky kontroly hospodárně a konzistentně po celou dobu své životnosti.

Ne, pro většinu základních BGA pro kontrolu dutin a monitorování procesů stačí 2D nebo 2,5D systémy a stojí mnohem méně. 3D CT se stává nezbytným pouze tehdy, když potřebujete přesné umístění dutin v ose Z (např. rozhraní vs. střed), separaci vrstev na oboustranných deskách nebo shodu s přísnými automobilovými/lékařskými standardy vyžadujícími objemovou kvantifikaci. Začněte s pozadím: Během přetavování se ze zachyceného plynu tvoří dutiny; IPC-7095 umožňuje až 25-30 % celkového vyprázdnění kuliček v závislosti na třídě produktu.

Dobrý 2,5D systém s nakloněnými pohledy spolehlivě odhalí velikost dutin, polohu a rizika hlavy v polštáři. Příklad: Továrny na spotřební elektroniku běžně používají 2,5D offline systémy pro 100% vzorkování s vynikající kontrolou výtěžnosti, což ušetří 40-60 % oproti CT.

Návratnost investic závisí na nákladech na únik z defektů, kterým se zabránilo. Kroky zahrnují: Odhadnout aktuální míru přepracování/selhání pole ze skrytých defektů (např. 2–5 % pro problémy s BGA). Vypočítejte průměrné náklady na neúspěšnou desku (přepracování 50-200 $, návratnost 500 $+). Vynásobte ročním objemem, abyste získali potenciální úspory. Odečíst systémové TCO (nákup + 3-5 let údržba/školení). Po dobu návratnosti vydělte úspory TCO. Velkoobjemové linky (>50 000 desek/rok) často zaznamenávají návratnost méně než 12 měsíců díky nižším přepracováním.

Nízký objem/NPI získává hodnotu díky rychlejšímu ladění a menšímu počtu stížností zákazníků. Skutečný příklad: Středně objemová továrna snížila přepracování BGA o 80 % po přidání offline rentgenu a zaplatila za stroj za 18 měsíců pouze úsporou práce.

Moderní systémy s uzavřenými trubicemi vyžadují minimální údržbu: každoroční kalibraci/certifikaci pro přesnost a bezpečnost, pravidelné čištění detektorů a aktualizace softwaru. Modely s otevřenou trubicí vyžadují výměnu vlákna každé 1-2 roky. Rozpočet na smlouvy o preventivním servisu (5-10 % z kupní ceny ročně).

Denně: jednoduché zahřívání a kontroly stability. Roční průzkumy radiační bezpečnosti. Doba provozuschopnosti obvykle přesahuje 98 % při správné péči. Ve srovnání s AOI stojí rentgenová údržba méně, protože se nekontaminuje žádná pohyblivá optika.

Zřídka u objemů pod 20–30 000 desek/měsíc. Inline zvyšuje složitost, prostor a náklady a zároveň riskuje úzká místa linky, pokud doba cyklu překročí takt. Většina továren středního objemu používá offline systémy pro 5-20% vzorkování plus post-reflow AOI/SPI, čímž dosahuje ekvivalentní kvality při nižších investicích. Inline se vyplatí pouze tehdy, když je povinná 100% kontrola skrytých spojů (např. letecký průmysl) nebo jsou náklady na přepracování extrémně vysoké.

Příklad: Mnoho dodavatelů automobilového průmyslu úspěšně provozuje střední objem s offline 2,5D rentgenem umístěným blízko linky pro rychlou zpětnou vazbu.

Kriticky důležité – často více než nezpracované hardwarové specifikace. Dobrý software poskytuje automatické měření dutin (opakovatelné pro IPC), knihovny klasifikace defektů (snižuje závislost na dovednostech operátora) a export MES/SPC pro sledování trendů. Špatný software vede k pomalé manuální analýze a nekonzistentním výsledkům. Moderní systémy využívají úsudek s pomocí AI, což zkracuje dobu kontroly o 50–70 %. Při hodnocení strojů otestujte použitelnost softwaru se svými skutečnými deskami – je to rozdíl mezi nástrojem, který se nepoužívá, a nástrojem, který denně zvyšuje výnos.